硫氮碳共滲實際上就是在氮碳共滲鹽中加入硫元素,工件表面在滲入氮、碳的同時滲入硫的工藝過程。目前,在專業廠提供的作為硫氮碳共滲的鹽中,已含有不小于1.5×10-3%~2×10-3%的S2-。

1. 液體硫(liu)氮(dan)碳共滲(shen)層組織(zhi)及(ji)效果

在共滲過程中,以硫、氮為主滲人元素,所以,工件經硫氮碳共滲后,在最表面層有不大于10μm的FeS密集層,次表面層為含有FeS、Fe2(NC)、Fe3(NC)及Fe4N的共滲層,再向里為以氮為主的擴散層。碳只能以碳化物的形式(如Fe3C)存在于表面化合物層中。

由于工(gong)件(jian)共(gong)滲(shen)(shen)層最(zui)外層有(you)FeS存在(zai),大大降低了(le)工(gong)件(jian)表面的(de)摩擦系數,從(cong)而提高了(le)抗(kang)咬合(he)和抗(kang)黏著性(xing)能。在(zai)Falex摩擦試驗機上(shang)(shang)進行的(de)試驗結果表明,ZGCr28鐵素體不銹鋼經硫氨碳共(gong)滲(shen)(shen)后(hou)的(de)抗(kang)擦傷(shang)負荷比不處理(li)者高6倍,比離子滲(shen)(shen)氨者高41%。1Cr18Ni12Mo2Ti奧氏體不銹鋼經硫氮碳共(gong)滲(shen)(shen)后(hou)的(de)抗(kang)擦傷(shang)負荷比未處理(li)者提高2倍以上(shang)(shang)。

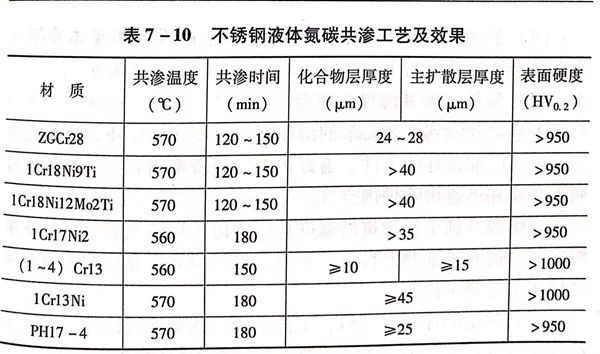

不銹鋼(gang)硫氮(dan)碳工藝及效果(guo)參見表7-10。

2. 液體(ti)硫氮(dan)碳共滲生產(chan)的相(xiang)關(guan)問題

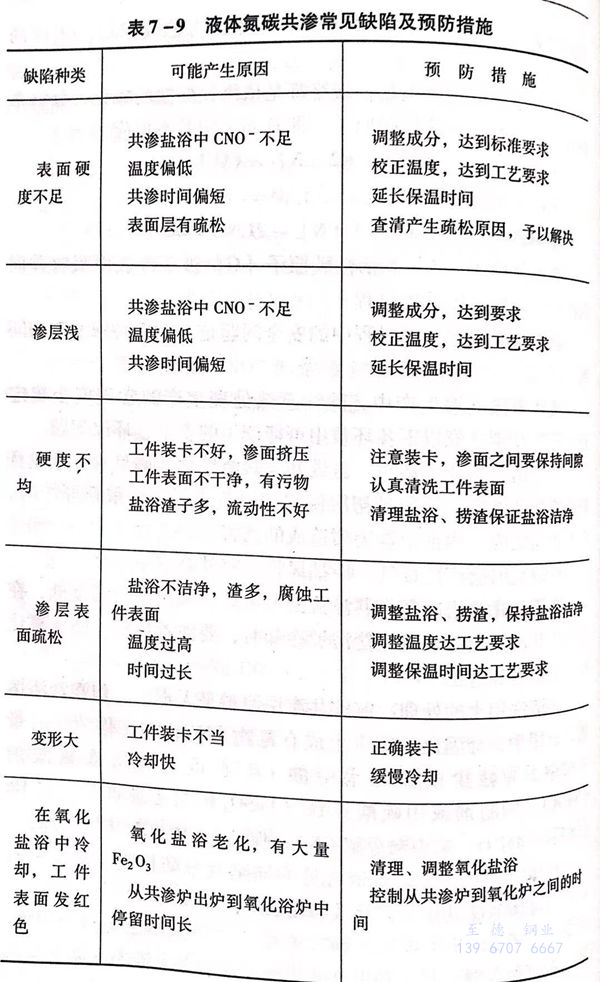

液體硫氮碳(tan)共滲(shen)的(de)工藝操作、生產(chan)安全注意(yi)事項(xiang)、共滲(shen)可(ke)能產(chan)生的(de)缺陷及預(yu)防(fang)措施等問(wen)題參見(jian)液體氮碳(tan)共滲(shen)的(de)相關內容及表(biao)7-9。

另外,需(xu)要說明以下一(yi)些(xie)問(wen)題。

a. 共滲鹽浴中S2-的補充。在生產廠家提供的成品鹽中,已含有不小于1.5x10-3%~2x10-3%的S2-,但在使用中,S2-會消耗,使含量降低,所以,應適時進行補充。在生產現場對S2-的化驗比較困難,S2-的補充可依據經驗進行。在正常使用情況下,每24h,按每100kg熔鹽添加2~4g的K2S。

b. S2-含量的控制。根據處理工件使用的主要功能來考慮S2-的含量控制。

工件以提高減摩性能,提高抗擦傷、抗咬合性能為主時,鹽浴中的S2-含量可控制為大于2×10-3%;以提高耐磨、抗疲勞性能為主時,鹽浴中的S2-含量控制在0.5×10-3%~1.5×10-3%即可。

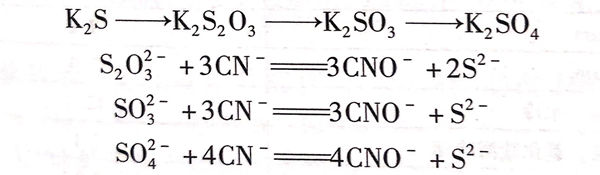

c. K2S在鹽浴中有降低CN-的作用。在硫氮碳共滲鹽浴中,K2S的存在還會發生以下化學反應

通過這些化學反應,可使鹽浴中有毒的CN-下降。有研究表明:由于K2S的作用,可使共滲鹽浴中的CN-的含量從2.5%~3.0%下降至0.1%~0.8%。