不銹鋼管冷加工包括冷軋、冷拔、冷張力減徑和旋壓。因為旋壓的生產效率低、成本高,主要用于生產外徑與壁厚比在2000以上的特薄壁高精度不銹鋼管(guan)材。冷軋、冷拔是目前不銹鋼管材加工的主要手段。冷軋的突出優點是減壁能力強,如二輥式周期冷軋機一道次可減壁75%~85%及減徑65%,可顯著地改善來料的性能、尺寸精度和表面質量。冷拔一道次的斷面收縮率不超過40%,但它與冷軋比,設備比較簡單,工具費用少,生產靈活性大,產品的形狀規格范圍也較廣。所以冷軋、冷拔聯用被認為是合理的工藝方案。近年來冷張力減徑工藝日益得到推廣,與電焊管生產連用,可以大幅度減少焊管機組生產的規格,節省更換工具的時間,提高機組的產量,擴大品種規格范圍,改善焊縫質量。

它也可為(wei)冷(leng)軋(ya)、冷(leng)拔(ba)提(ti)供尺寸合適(shi)的毛(mao)管(guan)(guan)料(liao),有利(li)于(yu)這些軋(ya)機產量(liang)和質量(liang)的提(ti)高。目前(qian)在(zai)冷(leng)張減(jian)機上(shang)碳鋼管(guan)(guan)的總減(jian)徑(jing)率約(yue)在(zai)23%~60%,不銹鋼管(guan)(guan)約(yue)為(wei)35%,可能生產的最小直徑(jing)為(wei)3~4mm.

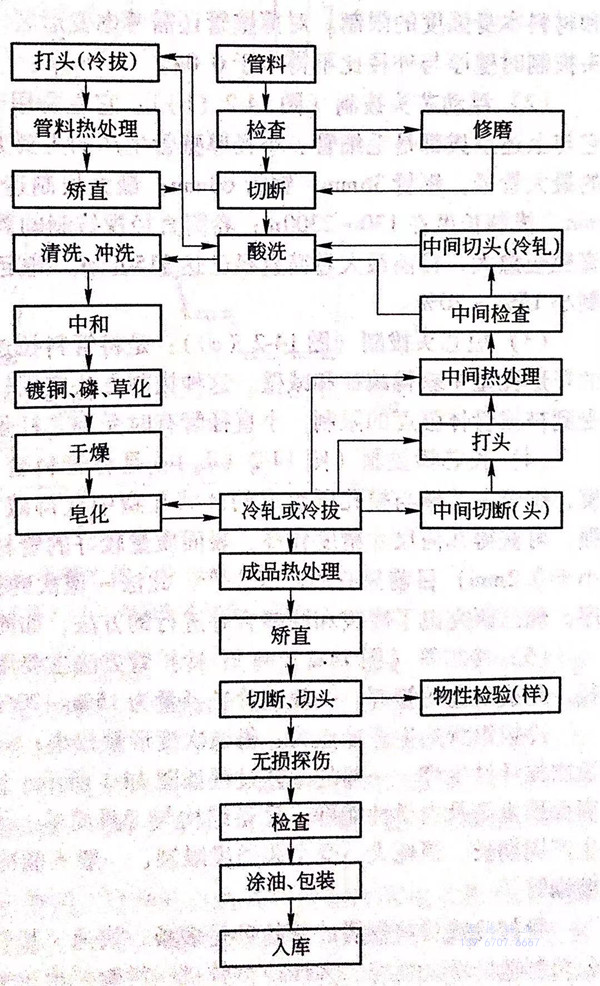

在冷加(jia)工設備(bei)上進行溫加(jia)工近年來引(yin)起普遍重視。一般用(yong)(yong)感應加(jia)熱器(qi)將(jiang)工件在進入變(bian)形區前(qian)加(jia)熱到200~400℃,使金屬塑性(xing)大(da)(da)為提(ti)高(gao),溫軋(ya)(ya)的(de)最大(da)(da)伸長(chang)率約為冷軋(ya)(ya)的(de)2~3倍;溫拔(ba)的(de)斷面(mian)收縮率提(ti)高(gao)30%.使一些塑性(xing)低、強(qiang)度(du)高(gao)的(de)金屬也有可(ke)能(neng)得到精加(jia)工,關鍵在尋得合適的(de)潤滑(hua)劑。但(dan)對溫加(jia)工溫度(du)范圍內塑性(xing)反而(er)降低的(de)材料不(bu)能(neng)使用(yong)(yong)。圖(tu)14-1是(shi)碳鋼管(guan)和合金鋼管(guan)及不(bu)銹(xiu)鋼管(guan)的(de)冷軋(ya)(ya)、冷拔(ba)生(sheng)產工藝流程圖(tu)。