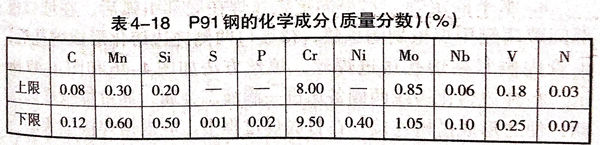

1. P91鋼的(de)化學成分

P91鋼(gang)為馬氏體耐熱(re)鋼(gang),其(qi)化學成(cheng)分見表4-18.

2. 焊前(qian)準備

對(dui)(dui)口裝配應支撐(cheng)牢固,防止在焊接過程中發生管道(dao)位(wei)移(yi)和變形(xing)。嚴禁在管道(dao)母(mu)材(cai)上焊接其他支撐(cheng)物。支撐(cheng)物應遠離加熱器300~500mm.對(dui)(dui)口間(jian)隙4~5mm,鈍邊≤2mm.點固時采用同種材(cai)料點固塊,長度為10~20mm,用電焊點固到P91管坡口內,待打底(di)層完成后再用角磨機磨掉。

試件組對前用半圓銼(cuo)將毛(mao)刺打磨掉,然(ran)后銼(cuo)出(chu)所(suo)需鈍(dun)邊。清(qing)除試件坡口周(zhou)圍20mm范(fan)圍內(nei)鐵銹、油污(wu)等。

采用有(you)效的充(chong)氬氣保(bao)護措施(shi),在(zai)P91大管(guan)600mm長(chang)度范圍內,焊縫間隙用錫(xi)箔(bo)紙(zhi)(zhi)(zhi)封死,管(guan)端用草紙(zhi)(zhi)(zhi)板(ban)密閉封堵(du)成一(yi)個氣池,在(zai)300℃時草紙(zhi)(zhi)(zhi)板(ban)焦(jiao)煳,760℃高(gao)溫回火后,草紙(zhi)(zhi)(zhi)板(ban)變(bian)為灰(hui)燼(jin),不(bu)會造成危害。

3. 焊接

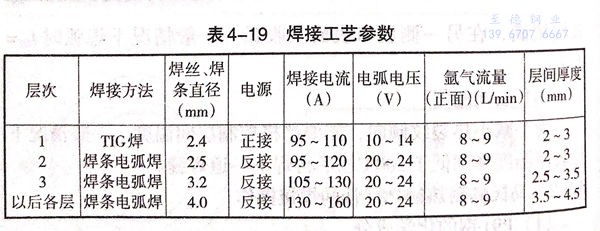

焊(han)(han)接方法采用手工TIG焊(han)(han)打底(di)和焊(han)(han)條電(dian)弧焊(han)(han)填充蓋(gai)面。對(dui)于(yu)水(shui)平固(gu)定管始焊(han)(han)位(wei)置在(zai)時鐘6點位(wei)置,焊(han)(han)接方向由(you)底(di)向上分兩半圈進行焊(han)(han)接,可(ke)先從逆時針(zhen)方向開(kai)始。對(dui)于(yu)垂直固(gu)定管起焊(han)(han)位(wei)置不(bu)作(zuo)要求。焊(han)(han)接工藝參數見表4-19.

①. 氬弧焊打底焊

a. 水(shui)平固(gu)定(ding)焊

水平(ping)(ping)固(gu)定氬弧(hu)焊(han)(han)(han)(han)在(zai)(zai)底(di)部(bu)(bu)引弧(hu)后,在(zai)(zai)坡(po)(po)(po)口(kou)(kou)根部(bu)(bu)間隙兩(liang)側(ce)用(yong)焊(han)(han)(han)(han)槍劃(hua)圈預熱,待坡(po)(po)(po)口(kou)(kou)兩(liang)側(ce)鈍邊(bian)熔(rong)化(hua)形成熔(rong)孔后,由管(guan)內側(ce)緊(jin)貼(tie)熔(rong)孔送進焊(han)(han)(han)(han)絲(si)(si),填(tian)絲(si)(si)方法(fa)(fa)如圖(tu)4-46和圖(tu)4-47所示。在(zai)(zai)鈍邊(bian)熔(rong)化(hua)邊(bian)緣兩(liang)側(ce)各送進一(yi)滴液態金屬,通過焊(han)(han)(han)(han)槍橫向(xiang)(xiang)擺動(dong)(dong)(dong),使(shi)之形成搭橋連接(jie)。在(zai)(zai)打底(di)焊(han)(han)(han)(han)過程(cheng)中(zhong),應根據焊(han)(han)(han)(han)接(jie)位(wei)置(zhi)的不(bu)同(tong)變換(huan)填(tian)絲(si)(si)方式。在(zai)(zai)仰焊(han)(han)(han)(han)及(ji)(ji)仰爬(pa)坡(po)(po)(po)焊(han)(han)(han)(han)位(wei)置(zhi)采用(yong)內填(tian)絲(si)(si)法(fa)(fa),在(zai)(zai)立(li)焊(han)(han)(han)(han)、立(li)爬(pa)坡(po)(po)(po)焊(han)(han)(han)(han)及(ji)(ji)平(ping)(ping)焊(han)(han)(han)(han)位(wei)置(zhi)時(shi)采用(yong)外(wai)填(tian)絲(si)(si)法(fa)(fa);焊(han)(han)(han)(han)絲(si)(si)與(yu)管(guan)外(wai)壁焊(han)(han)(han)(han)接(jie)方向(xiang)(xiang)成10°~15°夾(jia)角。打底(di)焊(han)(han)(han)(han)時(shi)注意(yi)焊(han)(han)(han)(han)槍及(ji)(ji)焊(han)(han)(han)(han)絲(si)(si)擺動(dong)(dong)(dong)方法(fa)(fa),一(yi)般以鋸(ju)齒或月牙擺動(dong)(dong)(dong)為宜(圖(tu)4-48).電弧(hu)熔(rong)化(hua)坡(po)(po)(po)口(kou)(kou)每側(ce)0.5~1mm,焊(han)(han)(han)(han)絲(si)(si)送進要緊(jin)貼(tie)熔(rong)池,焊(han)(han)(han)(han)絲(si)(si)端部(bu)(bu)跟(gen)電弧(hu)行(xing)走方向(xiang)(xiang)做小(xiao)幅(fu)度(du)橫向(xiang)(xiang)擺動(dong)(dong)(dong),擺動(dong)(dong)(dong)中(zhong)注意(yi)不(bu)得使(shi)焊(han)(han)(han)(han)絲(si)(si)與(yu)鎢極端部(bu)(bu)接(jie)觸。

封口(kou)焊(han)時,當電弧(hu)運至距管子頂部3~4mm處,停止送(song)絲(si),先(xian)在封口(kou)處周(zhou)圍劃圈預熱,使(shi)之呈紅熱狀態(tai),然后將電弧(hu)拉回原熔池填(tian)絲(si)焊(han)接。封口(kou)后停止送(song)絲(si)繼續(xu)向前施焊(han)5~10mm停弧(hu)。停弧(hu)后不(bu)要立(li)即移開焊(han)槍,要待熔池凝固后再移開。

后半(ban)部(bu)焊接(jie)按順時針方向焊接(jie),焊接(jie)方法與前半(ban)圈相同。打底焊縫厚度(du)一般(ban)以2~2.5mm為宜。

b. 垂直固定焊

垂直固(gu)定(ding)氬弧(hu)焊(han)(han)在(zai)坡(po)口內(nei)側空間引弧(hu),焊(han)(han)槍與焊(han)(han)接方向(xiang)(xiang)夾(jia)角為70°~80°,焊(han)(han)絲(si)與管(guan)壁內(nei)側周向(xiang)(xiang)夾(jia)角為10°~15°,將焊(han)(han)槍在(zai)坡(po)口根部(bu)做(zuo)上(shang)、下(xia)(xia)劃圈預(yu)熱。當鈍(dun)邊熔化形(xing)成(cheng)熔孔后,即在(zai)坡(po)口根部(bu)上(shang)、下(xia)(xia)側各送(song)一(yi)滴液(ye)態金(jin)屬(shu),擺動焊(han)(han)槍形(xing)成(cheng)搭橋連接,然(ran)后開(kai)始正(zheng)常焊(han)(han)接。填充時(shi)應注意焊(han)(han)絲(si)端部(bu)從上(shang)側坡(po)口斜拉下(xia)(xia)側坡(po)口根部(bu),保證電弧(hu)一(yi)半(ban)用(yong)(yong)來熔化金(jin)屬(shu),使之形(xing)成(cheng)均勻焊(han)(han)縫;一(yi)半(ban)用(yong)(yong)來打(da)(da)開(kai)熔孔,保證背面焊(han)(han)縫成(cheng)形(xing)。垂直固(gu)定(ding)管(guan)打(da)(da)底(di)焊(han)(han)時(shi),受重力作(zuo)用(yong)(yong),液(ye)態金(jin)屬(shu)極(ji)易下(xia)(xia)墜,因此在(zai)操作(zuo)時(shi)送(song)絲(si)要節(jie)奏均勻,焊(han)(han)槍采用(yong)(yong)上(shang)、下(xia)(xia)斜拉鋸齒形(xing)擺動方法(fa),盡量采用(yong)(yong)短弧(hu)焊(han)(han)接。

②. 焊(han)條電(dian)弧焊(han)填(tian)充及蓋面焊(han)

a. 水(shui)平固定焊

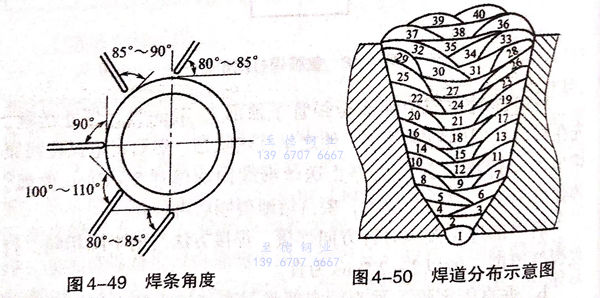

水(shui)平(ping)固定管填充(chong)及蓋面(mian)焊(han)(han)均采用焊(han)(han)條電(dian)弧焊(han)(han),通(tong)常(chang)是將打底焊(han)(han)前(qian)半(ban)部分作為填充(chong)焊(han)(han)的后半(ban)部分,目的是將上下(xia)接頭錯開,填充(chong)層運條采用鋸齒形擺動,在焊(han)(han)接過(guo)程中,從下(xia)向(xiang)上焊(han)(han)接位置不得(de)變(bian)化,焊(han)(han)條角度(du)也應隨之發(fa)生變(bian)化,如圖(tu)4-49所示。

蓋(gai)面層(ceng)采用月牙形運條焊接(jie),在(zai)坡口(kou)兩側邊緣要(yao)注意停頓。焊條擺動(dong)要(yao)平穩(wen),以使(shi)焊后波(bo)紋均勻美觀。引弧點要(yao)在(zai)焊接(jie)前方(fang)10~15mm處,電弧引燃后,要(yao)拉回熔池(chi)中心處,待(dai)弧坑填滿(man)后,方(fang)能(neng)繼續向前擺動(dong)焊接(jie)。水平固(gu)定管焊道布置如圖4-50所示。

b. 垂(chui)直固定(ding)焊(han)

垂直固定管焊(han)(han)接時(shi),必須保證焊(han)(han)縫(feng)上(shang)(shang)(shang)下(xia)兩端熔(rong)(rong)合良好,不得(de)出現未(wei)熔(rong)(rong)合和夾(jia)渣等缺陷。填充(chong)焊(han)(han)道(dao)采用多道(dao)焊(han)(han),焊(han)(han)道(dao)分布如(ru)圖(tu)4-51所(suo)示。焊(han)(han)條(tiao)(tiao)角(jiao)度如(ru)圖(tu)4-52和圖(tu)4-53所(suo)示。第一道(dao)焊(han)(han)時(shi)焊(han)(han)條(tiao)(tiao)與焊(han)(han)接方向的夾(jia)角(jiao)為75°~85°,與坡口(kou)(kou)下(xia)端夾(jia)角(jiao)為50°~60°,運(yun)條(tiao)(tiao)方法為斜圓圈形。焊(han)(han)接過程中(zhong)注(zhu)意電弧(hu)中(zhong)心(xin)對準上(shang)(shang)(shang)一層焊(han)(han)縫(feng)的下(xia)邊緣,向前運(yun)條(tiao)(tiao)時(shi)不要將坡口(kou)(kou)棱邊破壞,以防蓋(gai)面焊(han)(han)時(shi)影響視線。下(xia)一道(dao)焊(han)(han)對準上(shang)(shang)(shang)一道(dao)焊(han)(han)縫(feng)的上(shang)(shang)(shang)邊緣,但焊(han)(han)條(tiao)(tiao)角(jiao)度向下(xia)適當調(diao)整。運(yun)條(tiao)(tiao)時(shi)注(zhu)意電弧(hu)覆蓋(gai)焊(han)(han)道(dao)情(qing)況,下(xia)側要稍大(da)于上(shang)(shang)(shang)一道(dao)焊(han)(han)縫(feng)中(zhong)心(xin),上(shang)(shang)(shang)側要緊貼坡口(kou)(kou)邊緣棱角(jiao)處(chu)。

蓋(gai)面(mian)焊(han)時第一(yi)道(dao)采(cai)用直線形運條,短弧焊(han)接。焊(han)接中(zhong)注意坡(po)(po)口下(xia)(xia)邊緣熔化(hua)情(qing)況,一(yi)般熔池(chi)要熔化(hua)坡(po)(po)口邊緣0.5~1mm.下(xia)(xia)一(yi)道(dao)焊(han)接采(cai)用斜圓圈形運條方法,要壓住上一(yi)道(dao)焊(han)縫(feng)近2/3.焊(han)條擺動幅度要視所剩焊(han)縫(feng)寬度選擇。寬度大采(cai)用斜鋸齒(chi)擺動,寬度小則采(cai)用直線運條方法。焊(han)接中(zhong)要適當減小焊(han)接電流(liu),并縮短弧長,使熔化(hua)的液態金屬和(he)熔渣均勻覆蓋(gai)在焊(han)縫(feng)表面(mian)上,得到整齊美觀的焊(han)縫(feng)成形。

4. 焊后(hou)熱(re)處理

焊(han)后(hou)(hou)在(zai)焊(han)縫冷至(zhi)100~120℃后(hou)(hou)進行焊(han)后(hou)(hou)熱(re)處(chu)理。焊(han)后(hou)(hou)熱(re)處(chu)理的升(sheng)溫(wen)速度控(kong)制(zhi)在(zai)150℃以(yi)下,恒溫(wen)溫(wen)度為750℃±10℃,恒溫(wen)時(shi)間按壁厚每25mm保溫(wen)1h計算(suan),但不(bu)得(de)少于3h,降至(zhi)300℃以(yi)下,可以(yi)不(bu)作(zuo)控(kong)制(zhi)。