由于CVD法處(chu)理溫度太高(gao),零件基(ji)體需(xu)承受(shou)相當高(gao)的沉(chen)積溫度,易產(chan)生變形和基(ji)體組織變化,導致其(qi)力學(xue)性能降低,需(xu)在(zai)CVD沉(chen)積后進行熱處(chu)理,增大了生產(chan)成本,因此在(zai)應用(yong)上受(shou)到(dao)一(yi)定的限制。

PVD以各種(zhong)物理(li)方法產生的原子或(huo)分子沉(chen)積在基(ji)材上形成外(wai)加覆蓋層(ceng),工件沉(chen)積溫度一般(ban)不超過(guo)600℃。不銹(xiu)鋼沉(chen)積后通常(chang)都(dou)無需進(jin)行熱處理(li),因而其應用比化學氣相沉(chen)積廣。

物理氣(qi)相沉積可分(fen)為真空蒸(zheng)鍍(du)、陰極濺射(she)和離子(zi)鍍(du)三類(lei)。與CVD法相比,PVD的(de)(de)主要(yao)優(you)點(dian)是(shi)處理溫度(du)較(jiao)低(di)、沉積速度(du)較(jiao)快(kuai)、無(wu)公害等(deng),因而有很高(gao)(gao)的(de)(de)實用(yong)價值;其不足之處是(shi)沉積層(ceng)與工(gong)件的(de)(de)結合力較(jiao)小,鍍(du)層(ceng)的(de)(de)均勻性稍差。此外,它的(de)(de)設(she)備造價高(gao)(gao),操作、維護的(de)(de)技術(shu)要(yao)求也(ye)較(jiao)高(gao)(gao)。

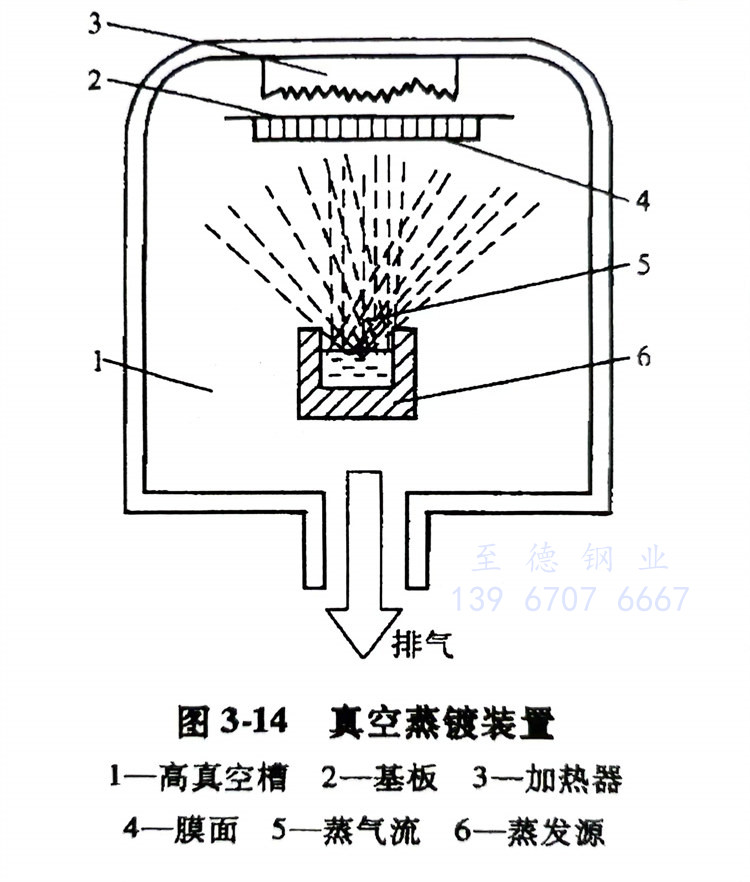

一、真空蒸(zheng)鍍(du)

在(zai)高真(zhen)空(kong)中(zhong)使金(jin)屬、合金(jin)或化(hua)合物蒸(zheng)(zheng)發,然(ran)后(hou)凝聚在(zai)基體表(biao)面的(de)方法叫作真(zhen)空(kong)蒸(zheng)(zheng)鍍。真(zhen)空(kong)蒸(zheng)(zheng)鍍裝置見圖3-14。

被沉(chen)積(ji)(ji)的材料(liao)(如(ru)TiC)置于(yu)裝有(you)加(jia)熱系統的坩堝中,被鍍基體(ti)置于(yu)蒸發源前面。當真空(kong)度達(da)到0.13Pa時(shi),加(jia)熱坩堝使(shi)材料(liao)蒸發,所產生的蒸氣以凝集的形(xing)式(shi)沉(chen)積(ji)(ji)在物體(ti)上形(xing)成涂層。

基(ji)板(ban)(ban)入槽前要進(jin)行充(chong)分的(de)清(qing)洗,在(zai)蒸鍍時,一(yi)般在(zai)基(ji)板(ban)(ban)背面設置(zhi)一(yi)個(ge)加熱器,使基(ji)板(ban)(ban)保持(chi)適當(dang)溫度,使鍍層和基(ji)層之間形成薄的(de)擴散層,以(yi)增大結合力(li)。

蒸(zheng)發(fa)用熱(re)源主(zhu)要分三類:電阻加(jia)(jia)熱(re)源、電子束加(jia)(jia)熱(re)源和高頻感應加(jia)(jia)熱(re)源。最(zui)近還采用了激光蒸(zheng)鍍法和離子蒸(zheng)鍍法。

蒸鍍(du)過(guo)程:

a. 首先對真(zhen)空裝置(zhi)及(ji)被鍍零件進行處理,去掉污物、灰塵和油漬等。

b. 把清洗(xi)過的零件裝入(ru)鍍槽的支架(jia)上。

c. 補足蒸發物質。

d. 抽(chou)(chou)真空(kong),先用(yong)回轉泵抽(chou)(chou)至(zhi)13.3Pa,再用(yong)擴(kuo)散泵抽(chou)(chou)至(zhi)133×10-6Pa。

e. 在(zai)高真(zhen)空下對零件加(jia)熱,目的(de)是(shi)去除(chu)水分(fen)(150℃)和(he)增加(jia)結合力(300~400℃)。

f. 對蒸鍍(du)通(tong)電加熱,達到厚度后(hou)停電。

g. 停鍍(du)后(hou),需(xu)在(zai)真空條件下(xia)放(fang)置15~30min,使之冷卻(que)到(dao)100℃左右。

h. 關閉真空閥,導(dao)入空氣(qi),取出模具。

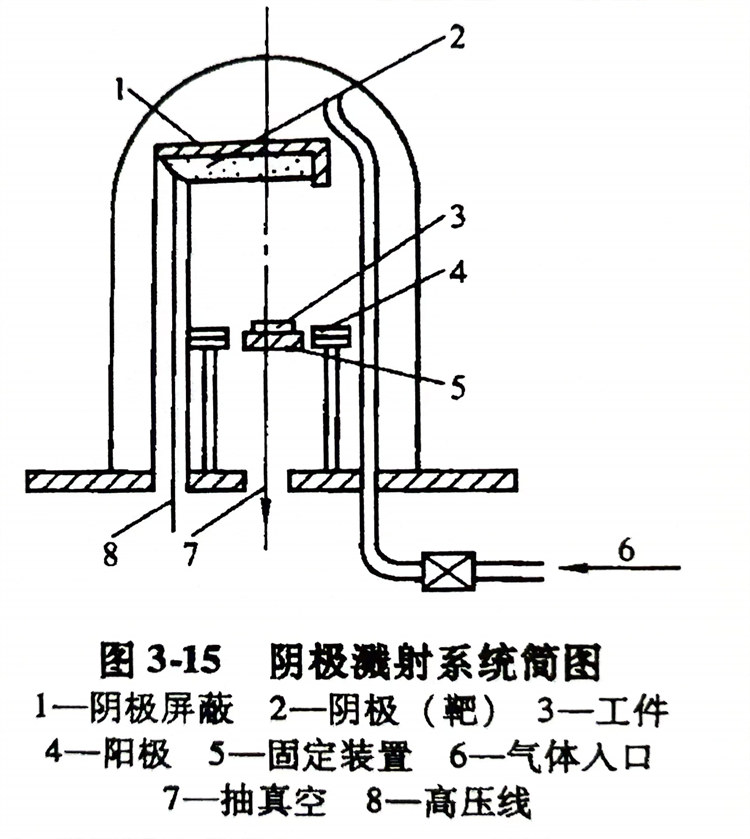

二、陰極濺(jian)射

陰極濺射即用荷能粒(li)子轟擊某一靶(ba)材(陰極),使靶(ba)材表(biao)面的原子以(yi)一定能量(liang)逸出,然后在表(biao)面沉積的過程(cheng)。

濺(jian)射過(guo)程:用(yong)沉積的材料(如(ru)TiC)作陰極(ji)靶,并接入1~3kV的直流(liu)負高(gao)壓,

在(zai)真空室內(nei)通入壓力(li)為(wei)0.133~13.3Pa的(de)氬氣(qi)(qi)(作(zuo)為(wei)工作(zuo)氣(qi)(qi)體)。在(zai)電(dian)場的(de)作(zuo)用下(xia),氬氣(qi)(qi)電(dian)離后產生的(de)氬離子(zi)轟擊陰(yin)(yin)極靶面,濺(jian)射出的(de)靶材原子(zi)或(huo)分子(zi)以一定的(de)速度(du)(du)落在(zai)工件(jian)(jian)表面產生沉積,并使工件(jian)(jian)受熱。濺(jian)射時工件(jian)(jian)的(de)溫度(du)(du)可達500℃左右。圖(tu)3-15是陰(yin)(yin)極濺(jian)射系統簡圖(tu)。

當(dang)接通高壓(ya)電(dian)(dian)(dian)(dian)源時(shi),陰(yin)(yin)極(ji)發(fa)出(chu)的電(dian)(dian)(dian)(dian)子在(zai)電(dian)(dian)(dian)(dian)場的作(zuo)用(yong)(yong)下(xia)會(hui)跑向陽(yang)極(ji),速度在(zai)電(dian)(dian)(dian)(dian)場中(zhong)(zhong)不斷增加。剛離(li)(li)開(kai)陰(yin)(yin)極(ji)的電(dian)(dian)(dian)(dian)子能(neng)量(liang)(liang)很低,不足以(yi)引(yin)起(qi)氣體原(yuan)(yuan)子的變化(hua),所以(yi)附近(jin)為暗(an)(an)區(qu)。在(zai)稍遠的位置,當(dang)電(dian)(dian)(dian)(dian)子的能(neng)力足以(yi)使(shi)氣體原(yuan)(yuan)子激(ji)發(fa)時(shi)就產生輝(hui)光(guang)(guang),形成陰(yin)(yin)極(ji)輝(hui)光(guang)(guang)區(qu)。越過(guo)這(zhe)一(yi)區(qu)域(yu),電(dian)(dian)(dian)(dian)子能(neng)量(liang)(liang)進(jin)一(yi)步增加,就會(hui)引(yin)起(qi)氣體原(yuan)(yuan)子電(dian)(dian)(dian)(dian)離(li)(li),從而(er)產生大量(liang)(liang)的離(li)(li)子與低速電(dian)(dian)(dian)(dian)子。此過(guo)程(cheng)不發(fa)光(guang)(guang),這(zhe)一(yi)區(qu)域(yu)為陰(yin)(yin)極(ji)暗(an)(an)區(qu)。低速電(dian)(dian)(dian)(dian)子在(zai)此后向陽(yang)極(ji)的運動過(guo)程(cheng)中(zhong)(zhong),也會(hui)被加速激(ji)發(fa)氣體原(yuan)(yuan)子而(er)發(fa)光(guang)(guang),形成負輝(hui)光(guang)(guang)區(qu)。在(zai)負輝(hui)光(guang)(guang)區(qu)和(he)陽(yang)極(ji)之間,還有幾個陰(yin)(yin)暗(an)(an)相同的區(qu)域(yu),但它(ta)們與濺射離(li)(li)子產生的關(guan)系不大,只起(qi)導電(dian)(dian)(dian)(dian)作(zuo)用(yong)(yong)。

濺射(she)下來的(de)材料原子(zi)具(ju)有(you)10~35eV的(de)功能,比蒸鍍(du)(du)時(shi)的(de)原子(zi)動能大得多,因而濺射(she)膜的(de)結(jie)合(he)力(li)也(ye)比蒸鍍(du)(du)膜大。

濺(jian)射性能取決于所用(yong)的(de)氣體(ti)、離子的(de)能量(liang)及轟擊(ji)所用(yong)的(de)材(cai)料(liao)等(deng)。離子轟擊(ji)所產(chan)生的(de)投射作(zuo)用(yong)可用(yong)于任何類型(xing)的(de)材(cai)料(liao),難熔材(cai)料(liao)W、Ta、C、Mo、WC、TiC、TiN也能像低熔點材(cai)料(liao)一(yi)樣容易被沉積。濺(jian)射出的(de)合(he)金(jin)組成(cheng)(cheng)常常與靶的(de)成(cheng)(cheng)分相(xiang)當。

濺(jian)射(she)(she)(she)的工藝(yi)很多,如果按電極的構(gou)造及其配(pei)置方法進行(xing)分類(lei),具有(you)代表性的有(you):二極濺(jian)射(she)(she)(she)、三極濺(jian)射(she)(she)(she)、磁(ci)控(kong)濺(jian)射(she)(she)(she)、對置濺(jian)射(she)(she)(she)、離子束濺(jian)射(she)(she)(she)和(he)吸收(shou)濺(jian)射(she)(she)(she)等。常用的是(shi)磁(ci)控(kong)濺(jian)射(she)(she)(she),目前已(yi)開發了(le)多種磁(ci)控(kong)濺(jian)射(she)(she)(she)裝置。

常用(yong)的磁(ci)控高(gao)速濺(jian)(jian)射(she)方法(fa)的工(gong)作原理為(wei):用(yong)氬氣(qi)作為(wei)工(gong)作氣(qi)體,充氬氣(qi)后反應室內的壓(ya)力為(wei)2.6~1.3Pa,以(yi)欲沉(chen)積的金屬和(he)化合物為(wei)靶(ba)(如Ti、TiC、TiN),在靶(ba)附(fu)近設置(zhi)與靶(ba)平面(mian)平行(xing)的磁(ci)場,另在靶(ba)和(he)工(gong)件之間(jian)設置(zhi)陽極以(yi)防(fang)工(gong)件過熱。磁(ci)場導致靶(ba)附(fu)近等離子密度(即金屬離化率)提(ti)高(gao),從而提(ti)高(gao)濺(jian)(jian)射(she)與沉(chen)積速率。

磁控濺射效率高,成膜速度(du)快(可(ke)達2μm/min),而且(qie)基(ji)板(ban)溫度(du)低。因此(ci),此(ci)法適(shi)應(ying)性廣,可(ke)沉積純金屬(shu)、合金或(huo)化(hua)合物(wu)。例如以鈦為(wei)靶,引入氮或(huo)碳(tan)氫化(hua)合物(wu)氣體(ti)可(ke)分別沉積TiN、TiC等。

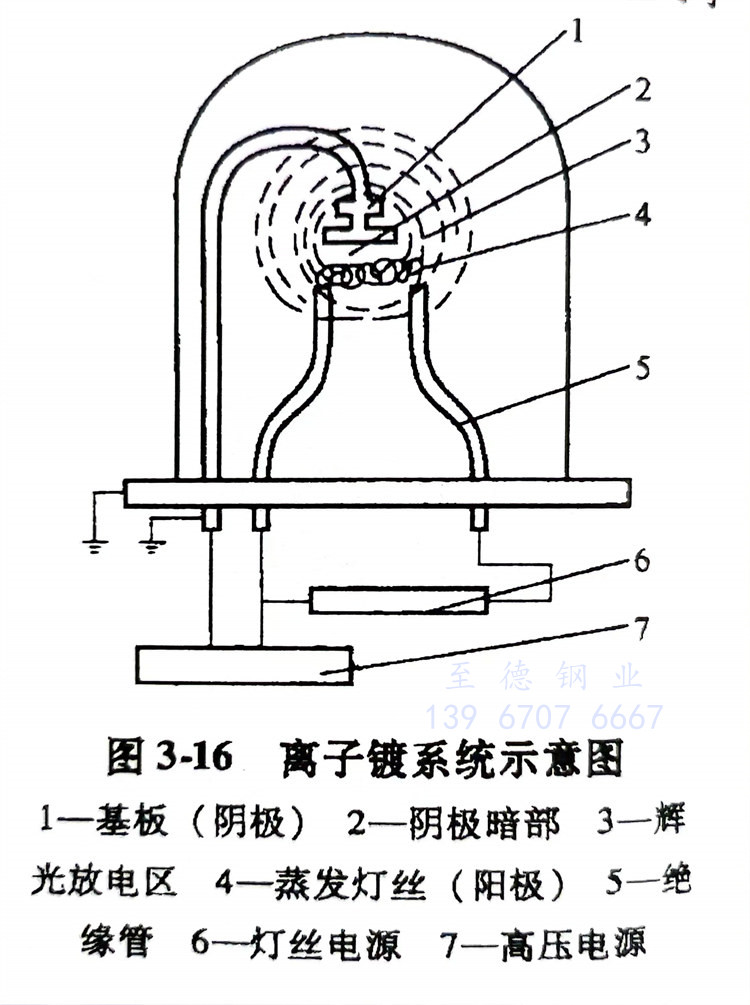

三、離子鍍(du)

近(jin)年來研(yan)究開發的(de)離(li)子鍍(du)在零件表面強化方面獲(huo)得應用,效果(guo)較顯著。所謂(wei)離(li)子鍍(du)是蒸(zheng)鍍(du)和(he)(he)濺射鍍(du)相結(jie)合的(de)技術。它既保留了CVD的(de)本(ben)質,又具(ju)有PVD的(de)優點。離(li)子鍍(du)零件具(ju)有結(jie)合力強、均鍍(du)能力好、被鍍(du)基體材(cai)料(liao)和(he)(he)鍍(du)層材(cai)料(liao)可以(yi)廣(guang)泛搭配(pei)等優點,因(yin)此獲(huo)得較廣(guang)泛的(de)應用。圖(tu)3-16是離(li)子鍍(du)系統示意圖(tu)。

離(li)子(zi)(zi)(zi)鍍(du)的(de)(de)(de)(de)基(ji)本(ben)原(yuan)理是借助于一種(zhong)惰性氣(qi)(qi)(qi)體的(de)(de)(de)(de)輝光放電(dian)(dian)使金屬(shu)或合金蒸氣(qi)(qi)(qi)離(li)子(zi)(zi)(zi)化。離(li)子(zi)(zi)(zi)經電(dian)(dian)場加速而(er)沉(chen)積在(zai)(zai)帶負(fu)電(dian)(dian)荷的(de)(de)(de)(de)基(ji)體上。惰性氣(qi)(qi)(qi)體一般采用氬氣(qi)(qi)(qi),壓力(li)為0.133~1.33Pa,兩極電(dian)(dian)壓在(zai)(zai)500~2000V之間。離(li)子(zi)(zi)(zi)鍍(du)包括鍍(du)膜(mo)材料(liao)(如TiC、TiN)的(de)(de)(de)(de)受熱、蒸發(fa)(fa)、沉(chen)積過程。蒸發(fa)(fa)的(de)(de)(de)(de)鍍(du)膜(mo)材料(liao)原(yuan)子(zi)(zi)(zi)在(zai)(zai)經過輝光區時,一小部分(fen)發(fa)(fa)生電(dian)(dian)離(li),并(bing)在(zai)(zai)電(dian)(dian)場的(de)(de)(de)(de)作(zuo)用下飛向(xiang)工件,以幾千電(dian)(dian)子(zi)(zi)(zi)伏(fu)的(de)(de)(de)(de)能量射到工件表面(mian),可以打入基(ji)體約(yue)幾納米的(de)(de)(de)(de)深度(du),從而(er)大大提高了鍍(du)層的(de)(de)(de)(de)結合力(li)。而(er)未經電(dian)(dian)離(li)的(de)(de)(de)(de)蒸發(fa)(fa)材料(liao)原(yuan)子(zi)(zi)(zi)直接(jie)在(zai)(zai)工件上沉(chen)積成(cheng)膜(mo)。惰性氣(qi)(qi)(qi)體離(li)子(zi)(zi)(zi)與鍍(du)膜(mo)材料(liao)離(li)子(zi)(zi)(zi)在(zai)(zai)基(ji)板表面(mian)上發(fa)(fa)生的(de)(de)(de)(de)濺射還可以清除(chu)工件表面(mian)的(de)(de)(de)(de)污染物,從而(er)改(gai)善結合力(li)。

如果提高(gao)(gao)金屬蒸(zheng)氣原子的(de)離(li)(li)子化(hua)程度,可(ke)以增加(jia)鍍(du)(du)(du)(du)(du)(du)層的(de)結合力,為此發(fa)展了一系列的(de)離(li)(li)子鍍(du)(du)(du)(du)(du)(du)設(she)備和方(fang)法(fa),如高(gao)(gao)頻(pin)離(li)(li)子鍍(du)(du)(du)(du)(du)(du)、空心陰極(ji)放電離(li)(li)子鍍(du)(du)(du)(du)(du)(du)、熱(re)(re)陰極(ji)離(li)(li)子鍍(du)(du)(du)(du)(du)(du)、感(gan)應加(jia)熱(re)(re)離(li)(li)子鍍(du)(du)(du)(du)(du)(du)、活性化(hua)蒸(zheng)發(fa)離(li)(li)子鍍(du)(du)(du)(du)(du)(du)及(ji)低(di)壓等離(li)(li)子鍍(du)(du)(du)(du)(du)(du)等。近年來,多弧離(li)(li)子鍍(du)(du)(du)(du)(du)(du)由于設(she)備結構(gou)簡單、操作方(fang)便、鍍(du)(du)(du)(du)(du)(du)層均勻、生產率(lv)高(gao)(gao),而受到人(ren)們的(de)重視。其工(gong)作原理和特(te)點是:

a. 將被蒸(zheng)發膜材料制成陰極靶(ba)即弧蒸(zheng)發源(yuan),該蒸(zheng)發源(yuan)為固態,可在(zai)真空內任意方位(wei)布(bu)置,也可多源(yuan)聯合工作,有利大件鍍膜。

b. 弧蒸發(fa)(fa)源(yuan)(yuan)(yuan)接電(dian)(dian)源(yuan)(yuan)(yuan)負(fu)極(ji),真(zhen)空室外殼接正極(ji),調(diao)整工(gong)作電(dian)(dian)流,靶(ba)材表(biao)面(mian)進(jin)行弧光放電(dian)(dian),同時蒸發(fa)(fa)出大量陰極(ji)金(jin)屬(shu)蒸氣(qi),其中部分發(fa)(fa)生(sheng)電(dian)(dian)離(li)(li)(li)并(bing)(bing)在(zai)基板(ban)負(fu)偏壓(ya)的(de)(de)吸引下轟擊工(gong)件(jian)(jian)表(biao)面(mian),從(cong)而起到潔(jie)凈工(gong)件(jian)(jian)表(biao)面(mian)的(de)(de)作用和(he)使工(gong)件(jian)(jian)的(de)(de)溫度升高(gao)達(da)到沉積所(suo)需(xu)(xu)溫度。此后,逐漸降(jiang)低基板(ban)負(fu)壓(ya)氣(qi)化了的(de)(de)靶(ba)粒子飛向基板(ban)形成鍍(du)膜(mo)。如果同時通入適當流量的(de)(de)反應氣(qi)體,即(ji)可在(zai)工(gong)件(jian)(jian)表(biao)面(mian)沉積得到化合物膜(mo)層(ceng)。從(cong)以(yi)上(shang)鍍(du)膜(mo)過程看,弧蒸發(fa)(fa)源(yuan)(yuan)(yuan)既是蒸發(fa)(fa)器又是離(li)(li)(li)化源(yuan)(yuan)(yuan),無(wu)需(xu)(xu)增加輔(fu)助(zhu)離(li)(li)(li)化源(yuan)(yuan)(yuan),也無(wu)需(xu)(xu)通入惰性(xing)氣(qi)體轟擊清(qing)洗工(gong)件(jian)(jian),并(bing)(bing)且(qie)不需(xu)(xu)要烘烤裝置,設備簡(jian)單、工(gong)藝穩定。

c. 多弧離子鍍離化(hua)率高達(da)60%~90%,有(you)利于改(gai)善(shan)膜層的質量,特別適(shi)用于活性反應沉積化(hua)合(he)物(wu)膜層。

d. 多弧(hu)蒸發源在蒸發陰極材料時,往往有(you)液滴(di)沉積在工(gong)件表(biao)面(mian)(mian),造成工(gong)件表(biao)面(mian)(mian)具有(you)較高的表(biao)面(mian)(mian)粗糙度值(zhi)。所(suo)以減少和(he)細化蒸發材料液滴(di)是當前多弧(hu)離子鍍工(gong)藝的關鍵問題(ti)。

離子鍍除了具有(you)鍍層(ceng)結合力(li)強(qiang)(qiang)的(de)特點之外(wai),還(huan)具有(you)如(ru)下優點:離子繞射性(xing)強(qiang)(qiang),沒有(you)明顯的(de)方(fang)向性(xing)沉積,工件(jian)的(de)各個表(biao)面都能鍍上;鍍層(ceng)均(jun)勻性(xing)好,并且具有(you)較高的(de)致密(mi)度和細的(de)晶粒度,即使(shi)經(jing)鏡面研磨(mo)過的(de)工件(jian),進行離子鍍后,表(biao)面依然光潔致密(mi),無需再作研磨(mo)。

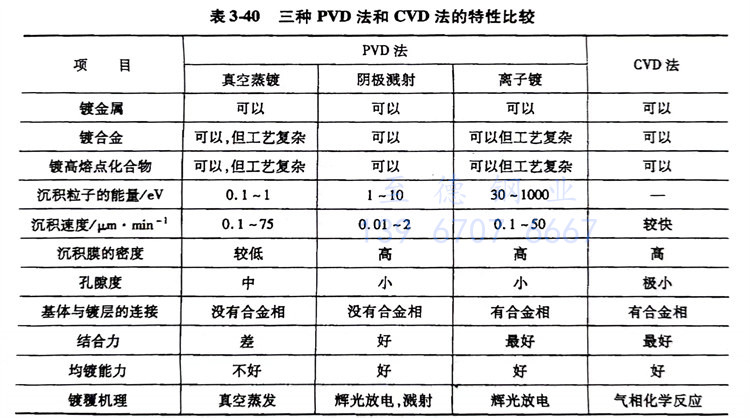

總(zong)之,采(cai)(cai)用(yong)(yong)(yong)PVD技(ji)(ji)術可(ke)以(yi)在(zai)各種(zhong)材(cai)料上沉積(ji)致密、光(guang)滑、高精(jing)度的化(hua)(hua)合(he)(he)物(wu)(如TiC、TiN)鍍層,所以(yi)十(shi)分(fen)適合(he)(he)模(mo)具的表(biao)面(mian)熱(re)處(chu)理(li)(li)。目(mu)前,應(ying)用(yong)(yong)(yong)PVD法(fa)(fa)沉積(ji)TiC、TiN等鍍層已在(zai)生(sheng)產中獲得(de)應(ying)用(yong)(yong)(yong)。例如Cr12MoV鋼制油開關精(jing)制沖模(mo),經PVD法(fa)(fa)沉積(ji)后(hou),表(biao)面(mian)硬度為(wei)2500~3000HV,摩擦因數減小(xiao),抗粘著(zhu)和(he)抗咬合(he)(he)性(xing)(xing)改善,模(mo)具原使用(yong)(yong)(yong)1~3萬次(ci)即(ji)要刃(ren)磨,經PVD法(fa)(fa)處(chu)理(li)(li)后(hou),使用(yong)(yong)(yong)10萬次(ci)不需刃(ren)磨,尺寸無變化(hua)(hua),仍可(ke)使用(yong)(yong)(yong);用(yong)(yong)(yong)于沖壓(ya)和(he)擠壓(ya)粘性(xing)(xing)材(cai)料的冷作模(mo)具,采(cai)(cai)用(yong)(yong)(yong)PVD法(fa)(fa)處(chu)理(li)(li)后(hou),其使用(yong)(yong)(yong)壽命大為(wei)提(ti)高,從發(fa)展趨勢來看,PVD法(fa)(fa)將成為(wei)模(mo)具表(biao)面(mian)處(chu)理(li)(li)的主要技(ji)(ji)術方法(fa)(fa)之一。表(biao)3-40列出(chu)了三種(zhong)PVD法(fa)(fa)與(yu)CVD法(fa)(fa)的特性(xing)(xing)比較(jiao),供(gong)選用(yong)(yong)(yong)時參考。

目前(qian)應(ying)用PVD法沉積TiC、TiN等(deng)鍍層已(yi)在(zai)(zai)生產(chan)中得到推廣應(ying)用,同時在(zai)(zai)TiN基(ji)礎上發展起來的多元(yuan)膜,如(Ti、Al)N、(Ti、Cr)N等(deng),性能優于TiN,是一種更有前(qian)途的新型(xing)薄(bo)膜。