一、焊(han)條電弧(hu)焊(han)接不銹鋼管(guan)基本操作技術(shu)

①. 引弧

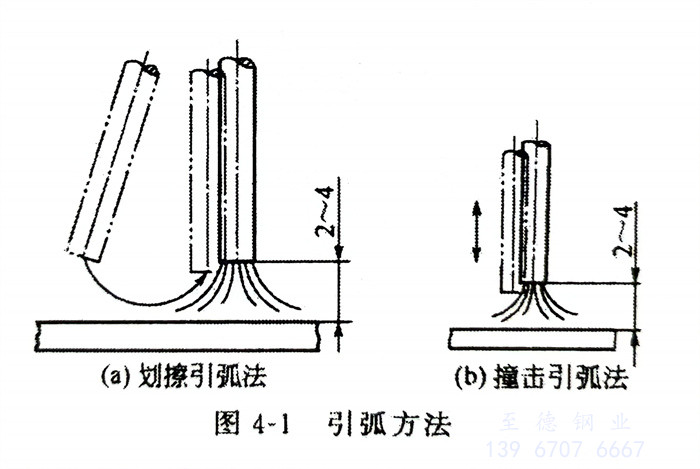

引弧(hu)(hu)(hu)(stiking):弧(hu)(hu)(hu)焊時,引燃焊接電弧(hu)(hu)(hu)的過程(cheng)。焊條(tiao)電弧(hu)(hu)(hu)焊采用接觸法(fa)引弧(hu)(hu)(hu),引弧(hu)(hu)(hu)方法(fa)有劃擦法(fa)和撞(zhuang)擊法(fa)兩種。

a. 劃擦法引弧

劃擦法動作似擦火柴,將焊條引弧端對準不銹(xiu)鋼管待焊部位的焊縫或坡口面,利用腕力輕輕地在焊件表面劃擦一下(劃擦距離10~15mm),然后迅速將焊條提起2~4mm,引燃電弧,并使之穩定燃燒,如圖4-1(a)所示。為了防止引弧處產生氣孔,實際生產中堿性焊條一般采用劃擦法引弧方法。

b. 撞擊(ji)法(fa)(亦稱直擊(ji)法(fa))引弧

撞擊(ji)(ji)法引(yin)弧(hu)(hu)(hu)是將焊條引(yin)弧(hu)(hu)(hu)端(duan)(duan)對準(zhun)待焊部位,然(ran)后手腕下彎,使焊條輕輕觸擊(ji)(ji)焊件(jian),然(ran)后迅(xun)速將焊條提(ti)起(qi)2~4mm,引(yin)燃電弧(hu)(hu)(hu),并使之穩定燃燒,如(ru)圖4-1(b)所示。這種引(yin)弧(hu)(hu)(hu)方(fang)(fang)法既不(bu)會(hui)使焊件(jian)表(biao)面劃傷,又不(bu)受焊件(jian)表(biao)面大小、形(xing)狀的限(xian)制,所以(yi)生產中主要采用(yong)撞擊(ji)(ji)法引(yin)弧(hu)(hu)(hu)方(fang)(fang)法。撞擊(ji)(ji)法引(yin)弧(hu)(hu)(hu)不(bu)能(neng)用(yong)力過大,否(fou)則容易將引(yin)弧(hu)(hu)(hu)端(duan)(duan)藥皮碰裂甚至脫落(luo),影(ying)響引(yin)弧(hu)(hu)(hu)和焊接(jie)。

引(yin)(yin)弧時需(xu)注(zhu)意如(ru)下事項:引(yin)(yin)弧處應(ying)無油污、水、銹(xiu),以免產生(sheng)氣孔(kong)和夾渣(zha);引(yin)(yin)弧時應(ying)在(zai)(zai)坡口(kou)內引(yin)(yin)弧,不允許在(zai)(zai)非(fei)焊(han)接(jie)部(bu)(bu)位引(yin)(yin)弧,以避免由于(yu)引(yin)(yin)弧部(bu)(bu)位產生(sheng)局(ju)部(bu)(bu)腐蝕(shi);為了便于(yu)引(yin)(yin)弧,焊(han)條末端應(ying)裸露焊(han)芯,若未露焊(han)芯,應(ying)用銼刀輕輕挫(cuo)去少(shao)許藥皮(pi)露出焊(han)芯,切記不能用力敲(qiao)擊藥皮(pi),以防藥皮(pi)脫落;旋轉導電焊(han)接(jie)夾具與不銹(xiu)鋼表(biao)面有良好的接(jie)觸,接(jie)觸不良會在(zai)(zai)不銹(xiu)鋼管(guan)表(biao)面產生(sheng)弧坑,從而引(yin)(yin)起(qi)局(ju)部(bu)(bu)腐蝕(shi);產品施焊(han)前需(xu)在(zai)(zai)不銹(xiu)鋼管(guan)待焊(han)面涂防飛濺劑。

②. 運條(tiao)

運(yun)條是(shi)整(zheng)個不銹鋼管焊(han)接(jie)過(guo)(guo)程中最重要的環(huan)節,它直接(jie)影響焊(han)縫的成形和(he)內在質量(liang)。電(dian)弧引燃(ran)后,轉為(wei)正常(chang)焊(han)接(jie),焊(han)條要沿3個基本(ben)方(fang)(fang)向運(yun)動(dong):一(yi)是(shi)朝(chao)熔池方(fang)(fang)向逐(zhu)漸送進(jin);二是(shi)沿焊(han)接(jie)方(fang)(fang)向逐(zhu)漸移動(dong);三是(shi)橫向擺動(dong)。可將這3個方(fang)(fang)向的運(yun)動(dong),通稱為(wei)運(yun)條。由于(yu)奧氏體不銹鋼導(dao)熱性較差(cha),為(wei)了防(fang)止產(chan)生。脆化相和(he)接(jie)頭(tou)在450℃停留時間過(guo)(guo)長造成晶間腐蝕(shi),焊(han)接(jie)時一(yi)般不作(zuo)橫向擺弧。

③. 焊道(dao)的連接

焊(han)(han)條電弧焊(han)(han)時,由(you)于(yu)受焊(han)(han)條長(chang)度(du)限制(zhi),不(bu)(bu)能用(yong)一(yi)根焊(han)(han)條完(wan)成一(yi)條焊(han)(han)縫,因而(er)出現了(le)焊(han)(han)道(dao)(dao)連(lian)接(jie)(jie)問題。焊(han)(han)道(dao)(dao)連(lian)接(jie)(jie)處(chu)容易(yi)產生(sheng)(sheng)夾渣、氣(qi)孔(kong)等缺欠,因此(ci)為(wei)了(le)保證焊(han)(han)道(dao)(dao)連(lian)接(jie)(jie)質量,使(shi)焊(han)(han)道(dao)(dao)連(lian)接(jie)(jie)均(jun)勻,避免(mian)產生(sheng)(sheng)過高(gao)、脫節、寬窄(zhai)不(bu)(bu)一(yi)等缺欠,焊(han)(han)道(dao)(dao)連(lian)接(jie)(jie)時要選用(yong)恰當的方(fang)式。焊(han)(han)道(dao)(dao)連(lian)接(jie)(jie)有(you)四種方(fang)式,如(ru)圖4-2所示。

a. 在先焊(han)焊(han)道前面10mm處引(yin)弧(hu),弧(hu)長(chang)比正常的弧(hu)長(chang)略長(chang),然(ran)后將電(dian)(dian)弧(hu)移(yi)(yi)到原弧(hu)坑的2/3處,填滿弧(hu)坑后即向前進入(ru)正常焊(han)接(jie),是使用最(zui)多的連(lian)(lian)接(jie)方式,如(ru)圖4-3所示(shi)。這種連(lian)(lian)接(jie)方法(fa)必須(xu)注意電(dian)(dian)弧(hu)后移(yi)(yi)量(liang),若(ruo)(ruo)電(dian)(dian)弧(hu)后移(yi)(yi)太(tai)多,則可能造成接(jie)頭(tou)過高,若(ruo)(ruo)電(dian)(dian)弧(hu)后移(yi)(yi)太(tai)少則造成接(jie)頭(tou)脫節、弧(hu)坑未(wei)填滿,此種連(lian)(lian)接(jie)方法(fa)在接(jie)頭(tou)時(shi)更(geng)換焊(han)條愈快愈好(hao),因為(wei)在熔池(chi)尚(shang)未(wei)冷卻時(shi)進行連(lian)(lian)接(jie),易(yi)引(yin)弧(hu),且電(dian)(dian)弧(hu)穩定,焊(han)縫(feng)成形好(hao),接(jie)頭(tou)質(zhi)量(liang)好(hao)。

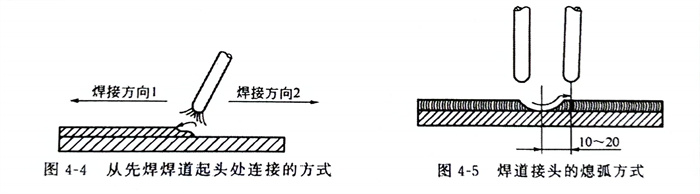

b. 先(xian)(xian)焊(han)焊(han)道(dao)的(de)(de)起(qi)頭(tou)處(chu)要略(lve)低些,連接時(shi)在(zai)先(xian)(xian)焊(han)焊(han)道(dao)的(de)(de)起(qi)頭(tou)稍前(qian)處(chu)引(yin)弧(hu),并稍微拉長電(dian)弧(hu),將電(dian)弧(hu)引(yin)向先(xian)(xian)焊(han)焊(han)道(dao)的(de)(de)起(qi)頭(tou),并覆蓋其端頭(tou)處(chu),等(deng)起(qi)頭(tou)處(chu)焊(han)道(dao)重熔焊(han)平(ping)后再向先(xian)(xian)焊(han)焊(han)道(dao)相反方向移(yi)動(dong),如圖4-4所示。

c. 后(hou)焊焊道(dao)(dao)從(cong)接(jie)(jie)頭的(de)另一端引弧(hu),焊到前焊道(dao)(dao)的(de)結(jie)尾(wei)處(chu),焊接(jie)(jie)速度(du)略(lve)慢些,將先焊焊道(dao)(dao)的(de)結(jie)尾(wei)處(chu)重熔,并填滿焊道(dao)(dao)的(de)弧(hu)坑,然后(hou)以較(jiao)快(kuai)的(de)焊接(jie)(jie)速度(du)再略(lve)向前熄弧(hu),如圖4-5所示。

d. 后(hou)(hou)焊(han)(han)(han)焊(han)(han)(han)道(dao)結尾(wei)(wei)與先(xian)焊(han)(han)(han)焊(han)(han)(han)道(dao)起頭相連,利用電弧高(gao)溫重新熔化(hua)先(xian)焊(han)(han)(han)焊(han)(han)(han)道(dao)的起頭處(chu)(chu),待首尾(wei)(wei)焊(han)(han)(han)道(dao)接(jie)合處(chu)(chu)焊(han)(han)(han)平后(hou)(hou)快速(su)收尾(wei)(wei)。

④. 焊道的收尾

焊道(dao)的(de)收尾是指一條焊縫焊完后(hou)如(ru)何(he)填(tian)滿弧(hu)坑。焊接過(guo)程中由于(yu)電弧(hu)吹力作用(yong),熔池(chi)呈(cheng)凹(ao)坑狀,并且低于(yu)已凝固的(de)焊道(dao),若(ruo)收弧(hu)時立即拉斷電弧(hu),會產生一個低凹(ao)的(de)弧(hu)坑,過(guo)深(shen)的(de)弧(hu)坑甚至會產生裂紋。因此收弧(hu)時不僅(jin)要熄弧(hu),而且須填(tian)滿弧(hu)坑。常(chang)用(yong)的(de)焊道(dao)收尾方式(shi)有三(san)種。

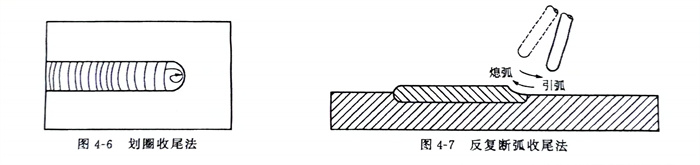

a. 劃圈收尾法

焊條移(yi)至(zhi)焊道的終點時,利用(yong)(yong)手腕做(zuo)圓圈運動(dong),直到填滿弧坑再拉高(gao)電(dian)弧至(zhi)斷(duan)電(dian)弧,如圖4-6所示。該方法適(shi)用(yong)(yong)于(yu)厚板(ban)焊接(jie),用(yong)(yong)于(yu)薄板(ban)焊接(jie)會有(you)燒(shao)穿危險。

b. 反復(fu)斷弧收尾法

焊條移(yi)至焊道終點時,在弧(hu)(hu)坑(keng)處反復熄(xi)弧(hu)(hu)、引弧(hu)(hu)數次,直到填滿(man)弧(hu)(hu)坑(keng)為止,如圖4-7所示(shi)。該(gai)方法(fa)適(shi)用于薄板(ban)及大電流焊接,但不適(shi)用于堿性焊條,否則會產生(sheng)氣孔。

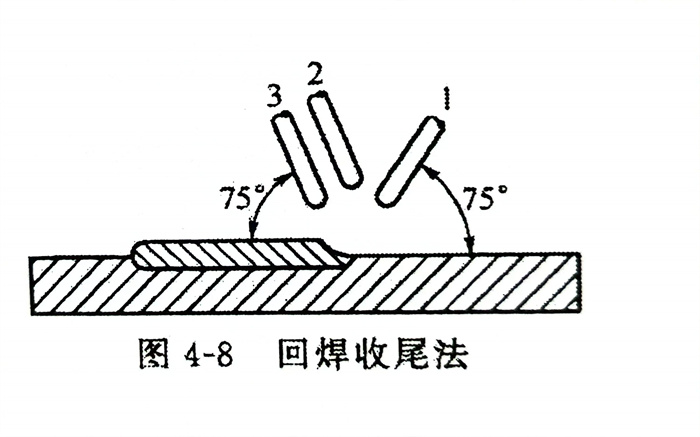

c. 回(hui)焊收尾法

焊(han)(han)條移(yi)至焊(han)(han)道(dao)收尾處即(ji)停止,并且適當改(gai)變焊(han)(han)條角度,如圖4-8所(suo)示,即(ji)焊(han)(han)條由位(wei)置1轉到位(wei)置2,等填(tian)滿弧坑后(hou)再轉到位(wei)置3后(hou)緩慢拉斷電弧,該方(fang)法適用(yong)于堿性(xing)焊(han)(han)條的焊(han)(han)接收尾。

二、各(ge)種(zhong)焊接位置的操作(zuo)要點

各種焊接(jie)位置的操作有(you)些共同的特點,但由于熔滴、熔池等在不同位置受重力的影(ying)響(xiang)不同,在操作手法上也有(you)所(suo)不同。

①. 平焊的(de)操(cao)作要點

a. 焊(han)接時(shi)熔滴金(jin)屬主要(yao)靠自(zi)重自(zi)然過渡,操作技術比較容易掌握(wo),允許用較大直徑(jing)的焊(han)條(tiao)和較大的焊(han)接電流。

b. 熔渣(zha)和液態(tai)金(jin)屬容易混在(zai)一起(qi),當熔渣(zha)超前時會產生(sheng)夾渣(zha)。

c. 焊(han)接單(dan)面焊(han)背面成形的打底(di)焊(han)時(shi),容易產生焊(han)瘤、未焊(han)透或背面成形不良。

平焊(han)焊(han)接時為獲(huo)得優質焊(han)縫,必須熟練掌握焊(han)條角(jiao)度和運(yun)條技術,將熔池(chi)控制為始(shi)終如一(yi)的形狀與大(da)小,一(yi)般熔池(chi)形狀為半圓形或橢圓形,且(qie)表面下凹,焊(han)條移動(dong)速度不(bu)宜過慢。

②. 立焊(han)的(de)操作要點

a. 液(ye)態金屬和熔(rong)渣(zha)因自重下墜,故(gu)熔(rong)渣(zha)易分離。但熔(rong)池溫度過高,液(ye)態金屬易下流形成焊(han)瘤。

b. 易掌握(wo)焊(han)透情況(kuang),但表面(mian)易咬邊,不易焊(han)得(de)平整,焊(han)縫(feng)成形(xing)較差。

c. 焊(han)(han)(han)(han)縫(feng)處于垂直位置(zhi);由下向(xiang)上(shang)進行施(shi)焊(han)(han)(han)(han),焊(han)(han)(han)(han)接時(shi)焊(han)(han)(han)(han)條角(jiao)度應向(xiang)下傾斜60°~80°,焊(han)(han)(han)(han)條燃燒端要(yao)向(xiang)上(shang)挑動,才能保證立(li)焊(han)(han)(han)(han)焊(han)(han)(han)(han)縫(feng)的質(zhi)量,不然焊(han)(han)(han)(han)縫(feng)背面易形成焊(han)(han)(han)(han)瘤或者焊(han)(han)(han)(han)穿。電弧指向(xiang)熔池(chi)(chi)中心,焊(han)(han)(han)(han)接電流要(yao)比平(ping)(ping)焊(han)(han)(han)(han)時(shi)小20%~30%,以控制熔池(chi)(chi)溫度。立(li)焊(han)(han)(han)(han)時(shi)的奧氏(shi)體(ti)型不銹鋼在立(li)焊(han)(han)(han)(han)時(shi)橫向(xiang)收縮比平(ping)(ping)時(shi)的焊(han)(han)(han)(han)接電流大(da),故坡(po)口根部間(jian)隙要(yao)稍(shao)大(da)些。

③. 橫焊的操作要點(dian)

a. 液態金(jin)屬因(yin)自重(zhong)易下墜,焊(han)縫(feng)往(wang)(wang)往(wang)(wang)上(shang)薄(bo)下厚,操作不(bu)當時(shi)(shi),容易在(zai)上(shang)坡口形成(cheng)咬邊、下坡口會造成(cheng)未熔合和夾渣(zha)。焊(han)接(jie)(jie)(jie)時(shi)(shi)宜采用(yong)較(jiao)小直(zhi)徑(jing)的焊(han)條(tiao),焊(han)條(tiao)最大直(zhi)徑(jing)不(bu)超(chao)過4mm。短弧焊(han)接(jie)(jie)(jie),由于上(shang)板的重(zhong)力(li)(li)和焊(han)接(jie)(jie)(jie)時(shi)(shi)的焊(han)縫(feng)收縮(suo)變形大會造成(cheng)較(jiao)大的焊(han)接(jie)(jie)(jie)應力(li)(li),易使定(ding)位焊(han)縫(feng)產生(sheng)裂紋。一般要求(qiu)定(ding)位焊(han)縫(feng)的長度約為(wei)30mm。

b. 液態(tai)金屬與熔渣易分(fen)離。

c. 采用(yong)多(duo)層多(duo)道焊(han)比較(jiao)容易防止液態金(jin)屬(shu)下墜(zhui)。

根據橫(heng)焊(han)的特點,在焊(han)接時(shi)由(you)于上坡口(kou)溫度高于下(xia)坡口(kou),所以(yi)在上坡口(kou)處不做穩弧動作,而是迅速(su)帶至下(xia)坡口(kou)根部做輕(qing)微的橫(heng)拉(la)穩弧動作。若坡口(kou)間隙小時(shi),增大焊(han)條(tiao)傾(qing)角,反之則減小焊(han)條(tiao)傾(qing)角。

④. 仰焊的操作要點

a. 液(ye)態金(jin)屬(shu)因(yin)(yin)自重下(xia)墜滴(di)落,因(yin)(yin)奧氏體型不(bu)銹鋼管(guan)的(de)熱(re)導(dao)率小,不(bu)容(rong)易散熱(re),熔(rong)滴(di)在高溫(wen)時(shi)(shi)(shi)停(ting)留時(shi)(shi)(shi)間長(chang),在重力作用下(xia),為(wei)熔(rong)滴(di)下(xia)落創造(zao)了條(tiao)(tiao)件,所以(yi)仰焊(han)時(shi)(shi)(shi)不(bu)易控制熔(rong)池形(xing)狀和大(da)小,而且會造(zao)成未焊(han)透和接頭背面凹陷(xian)。因(yin)(yin)此焊(han)接時(shi)(shi)(shi)宜采用較小直徑(jing)的(de)焊(han)條(tiao)(tiao)(焊(han)條(tiao)(tiao)最大(da)直徑(jing)不(bu)超過(guo)4mm)和小焊(han)接電流,并采用最短的(de)電弧(hu)焊(han)接。施焊(han)時(shi)(shi)(shi)焊(han)條(tiao)(tiao)不(bu)做橫向擺(bai)動,以(yi)窄焊(han)縫(feng)為(wei)宜。每層(ceng)焊(han)縫(feng)不(bu)應太厚,以(yi)防止(zhi)液(ye)態金(jin)屬(shu)過(guo)多而下(xia)墜。坡口(kou)角度(du)比平焊(han)略大(da),焊(han)接第一層(ceng)時(shi)(shi)(shi),焊(han)條(tiao)(tiao)與(yu)(yu)坡口(kou)兩側成90°,與(yu)(yu)焊(han)接方向成70°~80°,用最短的(de)電弧(hu)做前后推拉(la)的(de)動作。

b. 引(yin)燃電弧(hu)后(hou)應迅(xun)(xun)速(su)將電弧(hu)頂至坡(po)口,稍停,根(gen)部(bu)被熔透(tou)后(hou)再向(xiang)前(qian)移動(dong)進行(xing)連續(xu)焊(han)(han)(han)(han)接(jie)。當焊(han)(han)(han)(han)縫的(de)根(gen)部(bu)被熔透(tou)而出現小圓孔時,應迅(xun)(xun)速(su)將焊(han)(han)(han)(han)條(tiao)帶至熔池(chi)(chi)后(hou)面而熄弧(hu),并在熔池(chi)(chi)仍(reng)處在紅熱狀(zhuang)態時再引(yin)弧(hu),在原熔池(chi)(chi)的(de)接(jie)頭處繼續(xu)焊(han)(han)(han)(han)接(jie)。整個焊(han)(han)(han)(han)接(jie)過程中始終保持電弧(hu)在半打穿鈍邊狀(zhuang)態下運(yun)行(xing)焊(han)(han)(han)(han)條(tiao),即電弧(hu)一(yi)半在熔池(chi)(chi)中,另一(yi)半在不熔化的(de)坡(po)口上,焊(han)(han)(han)(han)條(tiao)向(xiang)前(qian)移動(dong)的(de)速(su)度要略(lve)快些,這樣便可(ke)得(de)到較薄的(de)焊(han)(han)(han)(han)縫,并可(ke)克服焊(han)(han)(han)(han)縫凹凸(tu)不平的(de)缺(que)陷。