前面所述的不銹鋼的各種熱處理,正火、退火、調質、固溶化、穩定化、滲氮、氮碳共滲、高頻感應淬火等,都是為使工件達到某種功能要求所采用的獨立的熱處理方法。如果把兩種或兩種以上的熱處理方法,或把熱處理與表面處理結合起來,將對工件功能的發揮有更好的作用。在發揮各工藝特長的同時,具有特殊的復合效果。

一、滲氮+整(zheng)體淬(cui)火

在談到久久99國產精品久久99果凍傳媒:不銹鋼滲氮熱處理時,曾指出為保證滲氮效果,作為滲氮的預備處理,對氮化材料應進行預先熱處理。對于馬氏體不銹鋼,滲氮前的預先熱處理通常采用調質處理,即淬火后高溫回火處理。現在這里講的滲氮+整體淬火則是以提高零件功能效果為目標的復合熱處理。

用馬(ma)(ma)氏(shi)體(ti)(ti)鋼制(zhi)作(zuo)有高強度(du)(du)、耐(nai)磨、耐(nai)疲(pi)勞(lao)要求的(de)(de)(de)零件(jian)(jian)時(shi),需對零件(jian)(jian)進行整體(ti)(ti)淬火后(hou)再低溫回(hui)火。眾所(suo)周知(zhi),馬(ma)(ma)氏(shi)體(ti)(ti)不銹鋼淬火冷卻(que)時(shi),表(biao)(biao)(biao)面(mian)層先(xian)冷卻(que)到(dao)(dao)(dao)馬(ma)(ma)氏(shi)體(ti)(ti)轉(zhuan)變(bian)(bian)(bian)點M.以下,先(xian)發生(sheng)馬(ma)(ma)氏(shi)體(ti)(ti)轉(zhuan)變(bian)(bian)(bian),此時(shi),表(biao)(biao)(biao)面(mian)組織轉(zhuan)變(bian)(bian)(bian)層會發生(sheng)體(ti)(ti)積(ji)(ji)膨脹,心(xin)部仍處于(yu)(yu)奧氏(shi)體(ti)(ti)狀態,體(ti)(ti)積(ji)(ji)沒(mei)有變(bian)(bian)(bian)化,這使(shi)得表(biao)(biao)(biao)面(mian)受(shou)壓(ya)應(ying)(ying)(ying)力(li)(li),心(xin)部受(shou)拉(la)應(ying)(ying)(ying)力(li)(li),而當零件(jian)(jian)繼(ji)續冷卻(que)時(shi),心(xin)部溫度(du)(du)降(jiang)低到(dao)(dao)(dao)M,點,開始發生(sheng)馬(ma)(ma)氏(shi)體(ti)(ti)轉(zhuan)變(bian)(bian)(bian),先(xian)已(yi)(yi)冷卻(que)并(bing)發生(sheng)轉(zhuan)變(bian)(bian)(bian)的(de)(de)(de)表(biao)(biao)(biao)層已(yi)(yi)處于(yu)(yu)冷硬狀態,這時(shi),心(xin)部由于(yu)(yu)組織轉(zhuan)變(bian)(bian)(bian)發生(sheng)的(de)(de)(de)體(ti)(ti)積(ji)(ji)膨脹受(shou)到(dao)(dao)(dao)限制(zhi),承受(shou)壓(ya)應(ying)(ying)(ying)力(li)(li),而表(biao)(biao)(biao)面(mian)承受(shou)拉(la)應(ying)(ying)(ying)力(li)(li),即淬火完(wan)成后(hou),零件(jian)(jian)表(biao)(biao)(biao)面(mian)處于(yu)(yu)殘(can)(can)留拉(la)應(ying)(ying)(ying)力(li)(li)狀態。這種殘(can)(can)留拉(la)應(ying)(ying)(ying)力(li)(li)將降(jiang)低零件(jian)(jian)工作(zuo)時(shi)的(de)(de)(de)疲(pi)勞(lao)強度(du)(du),降(jiang)低零件(jian)(jian)的(de)(de)(de)使(shi)用壽命。

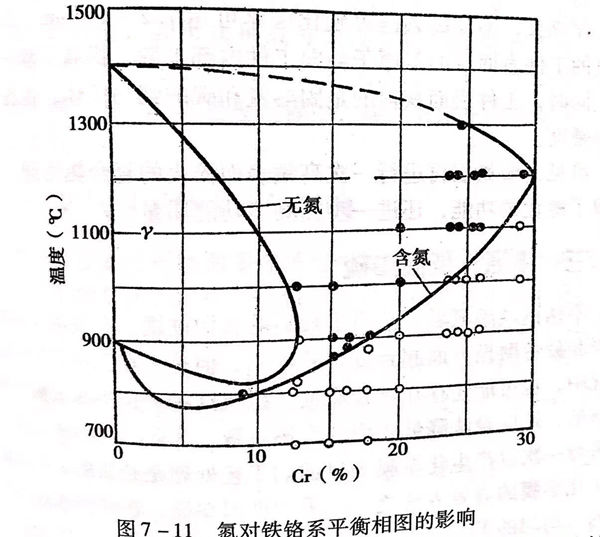

如(ru)果在(zai)工件(jian)淬火之前,先進(jin)行滲氮處(chu)理,這(zhe)時,零件(jian)表面層(ceng)含有較高的氮量(liang)。氮元素(su)對金(jin)屬組織的影(ying)響類似于碳和鎳,擴大(da)了奧氏體(ti)相區,穩定了奧氏體(ti),見圖(tu)7-11,并且氮的這(zhe)種作用相當(dang)于鎳的20倍。

由于(yu)(yu)氮元素的(de)(de)(de)(de)(de)作(zuo)用(yong)奧氏(shi)體穩定性的(de)(de)(de)(de)(de)增加,降(jiang)低(di)(di)了馬氏(shi)體轉變點Ms。這使零件(jian)(jian)(jian)表(biao)面(mian)(已滲(shen)氮部(bu)(bu)分)的(de)(de)(de)(de)(de)Ms 遠低(di)(di)于(yu)(yu)心(xin)部(bu)(bu),在以后(hou)淬(cui)火冷(leng)卻(que)時,雖然表(biao)面(mian)層(ceng)先冷(leng)卻(que),但發生馬氏(shi)體轉變的(de)(de)(de)(de)(de)時間卻(que)遲于(yu)(yu)心(xin)部(bu)(bu),即已被滲(shen)氮的(de)(de)(de)(de)(de)表(biao)面(mian)層(ceng)比心(xin)部(bu)(bu)后(hou)發生馬氏(shi)體轉變,所以,最終零件(jian)(jian)(jian)的(de)(de)(de)(de)(de)表(biao)面(mian)(已被滲(shen)氮再(zai)淬(cui)火部(bu)(bu)分)殘留了壓(ya)應(ying)力(li),這當然會提(ti)高(gao)零件(jian)(jian)(jian)的(de)(de)(de)(de)(de)抗(kang)疲勞能力(li)。有(you)研究表(biao)明,先滲(shen)氮再(zai)淬(cui)火的(de)(de)(de)(de)(de)零件(jian)(jian)(jian)可(ke)提(ti)高(gao)疲勞壽命(ming)3~6倍。如果(guo)零件(jian)(jian)(jian)滲(shen)氮、淬(cui)火后(hou)再(zai)進行冷(leng)處理(li),會進一(yi)步增加表(biao)面(mian)層(ceng)的(de)(de)(de)(de)(de)壓(ya)應(ying)力(li),提(ti)高(gao)零件(jian)(jian)(jian)疲勞壽命(ming)的(de)(de)(de)(de)(de)效(xiao)果(guo)會更好。

二、滲氮(dan)+高頻感應加熱表面淬火

經過滲(shen)氮(dan)(dan)的(de)工件(jian)一般不(bu)再進行其他(ta)熱處理,但因氮(dan)(dan)化層(ceng)較(jiao)薄,有時承受不(bu)了較(jiao)大的(de)表(biao)面(mian)壓(ya)力(li),特(te)別(bie)是馬氏(shi)體不(bu)銹(xiu)鋼(gang)滲(shen)層(ceng)只能達到0.1~0.3mm,為(wei)此,可(ke)在滲(shen)氮(dan)(dan)后再進行一次高(gao)頻感應(ying)加熱表(biao)面(mian)淬火(huo)(huo),不(bu)僅高(gao)頻淬火(huo)(huo)硬化層(ceng)厚(hou)可(ke)達1.2~1.5mm,而且已滲(shen)氮(dan)(dan)的(de)工件(jian)表(biao)面(mian)層(ceng)的(de)氮(dan)(dan)原子會向工件(jian)內部擴(kuo)散,提高(gao)了滲(shen)氮(dan)(dan)層(ceng)深(shen)度,同(tong)時,工件(jian)表(biao)面(mian)獲得的(de)是固溶氮(dan)(dan)和碳的(de)細(xi)馬氏(shi)體,也提高(gao)了表(biao)面(mian)硬度。

可見,滲氮層再(zai)進(jin)行(xing)一(yi)次高頻表面淬火的(de)復合熱處理(li),不僅保留了氮化的(de)功(gong)能,還進(jin)一(yi)步提高了功(gong)能質量。

三、滲氮+低溫滲硫

不銹(xiu)鋼經(jing)滲(shen)氮(dan)后,獲(huo)得(de)了(le)(le)較高的(de)(de)(de)(de)表(biao)面(mian)硬度,在提高工(gong)(gong)(gong)(gong)件(jian)(jian)磨(mo)粒磨(mo)損(sun)(sun)和疲勞磨(mo)損(sun)(sun)方(fang)面(mian)起(qi)到(dao)良好的(de)(de)(de)(de)作(zuo)用,但是(shi),在工(gong)(gong)(gong)(gong)件(jian)(jian)實際的(de)(de)(de)(de)使用工(gong)(gong)(gong)(gong)況(kuang)中(zhong),也(ye)可能還存在黏(nian)(nian)著(zhu)磨(mo)損(sun)(sun),抵抗這(zhe)種磨(mo)損(sun)(sun)單靠表(biao)面(mian)硬度是(shi)不夠(gou)的(de)(de)(de)(de),還應設(she)法(fa)降低表(biao)面(mian)的(de)(de)(de)(de)摩擦系(xi)數,為此,對滲(shen)氮(dan)工(gong)(gong)(gong)(gong)件(jian)(jian)表(biao)面(mian)再(zai)進行一次(ci)以產(chan)生化學膜為目的(de)(de)(de)(de)的(de)(de)(de)(de)工(gong)(gong)(gong)(gong)藝處(chu)理(li)是(shi)必要(yao)的(de)(de)(de)(de),滲(shen)硫即是(shi)產(chan)生化學膜的(de)(de)(de)(de)有效方(fang)法(fa)之一。采(cai)用低溫(wen)滲(shen)硫,在硬滲(shen)氮(dan)表(biao)面(mian)形成軟的(de)(de)(de)(de)、均勻的(de)(de)(de)(de)FeS薄膜,在摩擦中(zhong)起(qi)到(dao)自潤滑作(zuo)用,增加了(le)(le)工(gong)(gong)(gong)(gong)件(jian)(jian)表(biao)面(mian)的(de)(de)(de)(de)抗黏(nian)(nian)著(zhu)磨(mo)損(sun)(sun)能力。

四(si)、高頻表面淬(cui)火+低溫滲硫

這種(zhong)復合(he)處理(li)的作用(yong)相似于滲(shen)氨+低溫(wen)滲(shen)硫復合(he)處理(li)的作用(yong)。

硬(ying)的高頻淬(cui)火表面與軟的滲硫膜的同時存在,改善(shan)了工(gong)件表面的功能。

當然(ran),采用復(fu)合處(chu)理(li)時,首先(xian)應選(xuan)擇正(zheng)確的復(fu)合處(chu)理(li)方式和組(zu)合,其次,要考慮(lv)兩種處(chu)理(li)的相互(hu)作用并合理(li)安(an)排處(chu)理(li)程(cheng)序(xu),以防止程(cheng)序(xu)安(an)排不當引起(qi)的不良影響。