傳統的不銹鋼酸洗方法去除帶鋼表面的氧化皮,對環境、人員和設備具有巨大的危害。磨料水射流除鱗系統是近年來發展起來的一種新的除鱗方法。

a. 在純(chun)高壓(ya)水(shui)射(she)(she)流除(chu)鱗(lin)時(shi)(shi),水(shui)在高壓(ya)的(de)(de)(de)作用下以噴嘴(zui)高速噴射(she)(she)至帶鋼表(biao)面(mian)由于高速噴射(she)(she)的(de)(de)(de)水(shui)流具有(you)一定的(de)(de)(de)質(zhi)量和(he)動(dong)能,當其撞(zhuang)擊(ji)到不(bu)銹鋼帶表(biao)面(mian)上,從而方向發生改變時(shi)(shi),將對不(bu)銹鋼帶產(chan)生一定的(de)(de)(de)壓(ya)力,即(ji)打擊(ji)力,其大小直接影響到系統的(de)(de)(de)除(chu)鱗(lin)效果。

b. 磨(mo)(mo)料水射(she)流(liu)(liu)是磨(mo)(mo)料與高(gao)速流(liu)(liu)動的(de)(de)(de)水互相混合(he)而形成的(de)(de)(de)液-固兩相介質射(she)流(liu)(liu),它的(de)(de)(de)除鱗機理(li)(li)與純水射(she)流(liu)(liu)的(de)(de)(de)除鱗機理(li)(li)有(you)很大的(de)(de)(de)不同。磨(mo)(mo)料水射(she)流(liu)(liu)是利用高(gao)流(liu)(liu)動的(de)(de)(de)水的(de)(de)(de)動能傳遞給(gei)磨(mo)(mo)料,從而使磨(mo)(mo)料對鋼帶靶物(wu)起(qi)碰撞(zhuang)、沖(chong)蝕(shi)和磨(mo)(mo)削(xue)作用。高(gao)速粒子流(liu)(liu)還(huan)對靶物(wu)產生高(gao)頻(pin)沖(chong)蝕(shi),從而大大提(ti)高(gao)射(she)流(liu)(liu)的(de)(de)(de)品質和工作效(xiao)率。要保證(zheng)除鱗效(xiao)果(guo),需控制(zhi)好(hao)系統(tong)壓(ya)力、流(liu)(liu)量、帶鋼移動速度、靶距及磨(mo)(mo)料濃度等影(ying)響除鱗效(xiao)果(guo)的(de)(de)(de)因素。

一、磨料(liao)水射(she)流除鱗工(gong)藝

1. 實驗條件

①. 磨(mo)料選擇

石榴石耐磨度強,熔點高,密度大,性能穩定,價格適中,粒度為80目。石榴石化學成分為Fe3Al2(SiO3)6,平均尺寸200μm,密度3.9~4.1g/cm3,硬度1300HV,抗壓強度180MPa.

②. 噴嘴

孔徑0.8mm的四孔紅(hong)寶石(shi)噴嘴(zui)。

③. 高壓泵(beng)

315kW臥式(shi)高壓柱塞泵。

④. 混合方式

磨料和(he)(he)水混(hun)合(he)(he)方式分為前、后兩種混(hun)合(he)(he)式。本實驗(yan)選擇后混(hun)合(he)(he)式,具(ju)有(you)方便實現連續供砂,噴嘴和(he)(he)管路磨損(sun)小,設(she)備使用(yong)壽命長等特點。

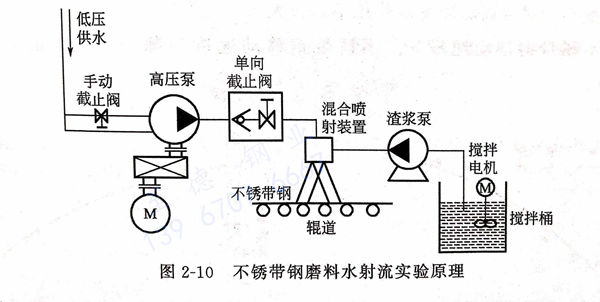

2. 實驗裝置(zhi)及原理

①. 實驗裝置

不(bu)銹(xiu)(xiu)鋼(gang)帶磨料(liao)水射(she)流除鱗實驗系統包括(kuo):低壓供(gong)水部分(fen)、增壓裝(zhuang)置、高(gao)壓管路(lu)、供(gong)砂裝(zhuang)置、混合噴射(she)裝(zhuang)置,以及不(bu)銹(xiu)(xiu)鋼(gang)帶輸送裝(zhuang)置等部分(fen)。

②. 實驗(yan)原理

見(jian)圖(tu)2-10不銹帶(dai)(dai)鋼(gang)(gang)磨(mo)料(liao)水(shui)射流(liu)實驗原理(li)圖(tu)。除(chu)鱗時,水(shui)經過(guo)(guo)低壓管(guan)路進入高(gao)壓柱塞泵進行增壓,高(gao)壓水(shui)通(tong)過(guo)(guo)高(gao)壓管(guan)路與渣漿泵輸入的磨(mo)料(liao)在(zai)混合噴射裝置中(zhong)混合,磨(mo)料(liao)在(zai)水(shui)射流(liu)能量加速的作用(yong)下通(tong)過(guo)(guo)噴嘴噴向移(yi)動的不銹帶(dai)(dai)鋼(gang)(gang),通(tong)過(guo)(guo)磨(mo)料(liao)與不銹帶(dai)(dai)鋼(gang)(gang)表面的高(gao)速碰(peng)撞、沖(chong)蝕與磨(mo)削(xue)作用(yong),去除(chu)帶(dai)(dai)鋼(gang)(gang)表面的鱗皮。

3. 試驗方(fang)法

①. 在攪(jiao)拌(ban)桶(tong)中加入水(shui)和(he)石(shi)榴石(shi),開啟攪(jiao)拌(ban)電機,攪(jiao)拌(ban)均勻,用濃(nong)度(du)計測量攪(jiao)拌(ban)桶(tong)中磨料(liao)的濃(nong)度(du)。

②. 測量并調整(zheng)噴嘴到不(bu)銹帶(dai)鋼之間的距離(li)。

③. 啟動輥道電機,通(tong)過調節變(bian)頻器控制輥道速度(du),從而調節不銹帶鋼的移(yi)動速度(du)(m/min).

④. 啟動(dong)潤滑泵(beng)和高壓(ya)泵(beng),調節(jie)變頻器,控制(zhi)高壓(ya)泵(beng)的壓(ya)力。

⑤. 開啟渣漿泵進行除鱗(lin)。

⑥. 不(bu)斷改變參(can)數,重復以上實驗,以便找出(chu)最佳除鱗(lin)參(can)數組合。

二、除鱗結果與分析

1. 除凈(jing)率 C

為不銹帶鋼(gang)經過(guo)除(chu)鱗后(hou)除(chu)干凈區的面積與總除(chu)鱗面積的比(bi)值。

2. 系統壓力 p

其他條(tiao)(tiao)件不變的條(tiao)(tiao)件下調(diao)節系統壓(ya)力(li),作出系統壓(ya)力(li)p與除(chu)凈率之(zhi)間的關(guan)系圖(tu),見圖(tu)2-11。由圖(tu)2-11可知(zhi),在(zai)其他參數一定時(shi),不銹帶鋼(gang)除(chu)凈率隨(sui)壓(ya)力(li)p的增(zeng)大而大致呈線性增(zeng)大,即壓(ya)力(li)越大,除(chu)鱗效(xiao)果(guo)越好(hao)。考(kao)慮到工作成本,在(zai)保證除(chu)鱗效(xiao)果(guo)時(shi),選擇壓(ya)力(li)p=30MPa為宜。

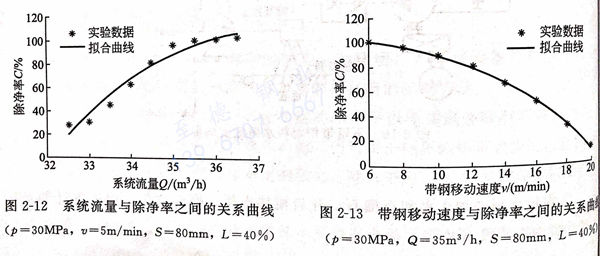

3. 系統(tong)流量 Q

在系(xi)統壓力足(zu)以(yi)克服鱗皮的破壞強度30MPa的前提下系(xi)統壓力與除凈(jing)率(lv)之間的關系(xi)曲線見圖2-12。由圖2-12可見,增(zeng)加系(xi)統流(liu)Q達(da)到(dao)35m3/h時(shi),可以(yi)提高除凈(jing)率(lv)再增(zeng)加流(liu)量Q,對提高除凈(jing)率(lv)的作用不是(shi)很大(da)。

4. 不銹帶制移動速度(du) v

不(bu)銹帶(dai)鋼移(yi)動(dong)(dong)速(su)(su)度(du)(du)與除(chu)(chu)凈率之間的(de)(de)關系的(de)(de)見圖2-13。由圖2-13可見,不(bu)銹帶(dai)鋼的(de)(de)移(yi)動(dong)(dong)速(su)(su)度(du)(du)越小,射流(liu)對帶(dai)鋼的(de)(de)作(zuo)(zuo)用時間越長,除(chu)(chu)鱗效(xiao)果越好(hao)。隨著速(su)(su)度(du)(du)的(de)(de)增加,除(chu)(chu)凈率逐漸(jian)降(jiang)低(di);但不(bu)銹帶(dai)鋼的(de)(de)移(yi)動(dong)(dong)速(su)(su)度(du)(du)小時,除(chu)(chu)鱗效(xiao)率低(di)。在保證除(chu)(chu)鱗效(xiao)果的(de)(de)基礎上,盡量提高除(chu)(chu)鱗效(xiao)率,可取v=10m/min作(zuo)(zuo)為最佳移(yi)動(dong)(dong)速(su)(su)度(du)(du)。

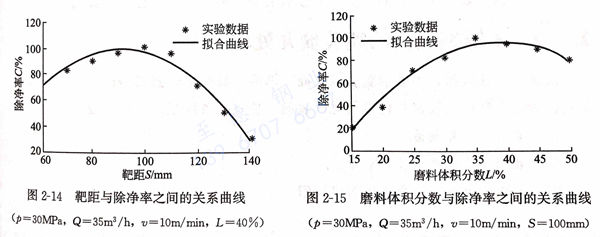

5. 靶距S (mm)

噴嘴出口至不(bu)銹(xiu)帶鋼(gang)之間的(de)(de)距離不(bu)是(shi)越小(xiao)越好,雖然在小(xiao)面(mian)積范圍(wei)內的(de)(de)除(chu)(chu)鱗(lin)效果很好,但(dan)除(chu)(chu)鱗(lin)寬度偏小(xiao),即除(chu)(chu)凈(jing)率偏低。靶(ba)距與(yu)除(chu)(chu)凈(jing)率之間的(de)(de)關系曲線見圖2-14。由圖2-14可見,最佳除(chu)(chu)凈(jing)率的(de)(de)靶(ba)距S=100mm。

6. 磨(mo)料體積分數 L

磨(mo)(mo)料(liao)(liao)(liao)體積(ji)(ji)分數與除(chu)凈(jing)率之(zhi)間的(de)關系曲(qu)線見圖2-15。由(you)圖2-15可見,磨(mo)(mo)料(liao)(liao)(liao)濃度越大(da),打擊(ji)力就(jiu)越大(da),除(chu)鱗效(xiao)果越好。當磨(mo)(mo)料(liao)(liao)(liao)濃度較(jiao)小時,由(you)于射流(liu)中磨(mo)(mo)料(liao)(liao)(liao)對(dui)不(bu)銹帶鋼表(biao)面的(de)打擊(ji)不(bu)力,鱗片無法除(chu)凈(jing);但磨(mo)(mo)料(liao)(liao)(liao)濃度太大(da),磨(mo)(mo)料(liao)(liao)(liao)的(de)輸送速度會(hui)減慢(man),固(gu)液兩相流(liu)由(you)層(ceng)流(liu)變成紊流(liu),在(zai)砂管中易(yi)引起堵塞,導致除(chu)鱗效(xiao)果下降,故磨(mo)(mo)料(liao)(liao)(liao)濃度的(de)最(zui)佳值應為磨(mo)(mo)料(liao)(liao)(liao)體積(ji)(ji)分數L=35%。

三、磨料水(shui)射(she)流的最佳工藝參(can)數(shu)

根據上述除鱗(lin)實(shi)驗,對實(shi)驗數據進行曲線擬(ni)合,定量(liang)分(fen)析(xi)系統參數與除凈率之間的關系,可以得出最佳(jia)工藝參數為:

系統(tong)壓(ya)力(li) p=30MPa;

系統流量Q=35m3/h;

靶距(ju)S=100mm;

不銹(xiu)鋼帶移動速(su)度(du) v=10m/min;

磨料體積(ji)分(fen)數 L=35%.

基于(yu)最優參(can)數(shu)各件下設計的系統,即可提高除磷效果,也可節(jie)約成本。