浙江至德鋼業有限公司煉化分公司制氫轉化爐是一種加熱式內裝催化劑的管式加熱爐,介質為原料混合氣(入口工藝通常為水碳比為3~4的水蒸氣和烴類混合物,難免混有其他不純物,如硫化氫、硫化物等),進口溫度為460℃,轉化產物含有大量的氫,出口溫度為800℃,設計壓力為2.0MPa。在大修時發現進口爐管系統有多處穿透性裂紋。進口爐管系統是由爐管(HK-40鋼)、法蘭(1Cr5Mo鋼)、集合管(1Cr5Mo鋼)、加強接頭(06Cr18Ni11Ti 不銹鋼)和進口尾管(06Cr18Ni11Ti 不銹鋼)組成。

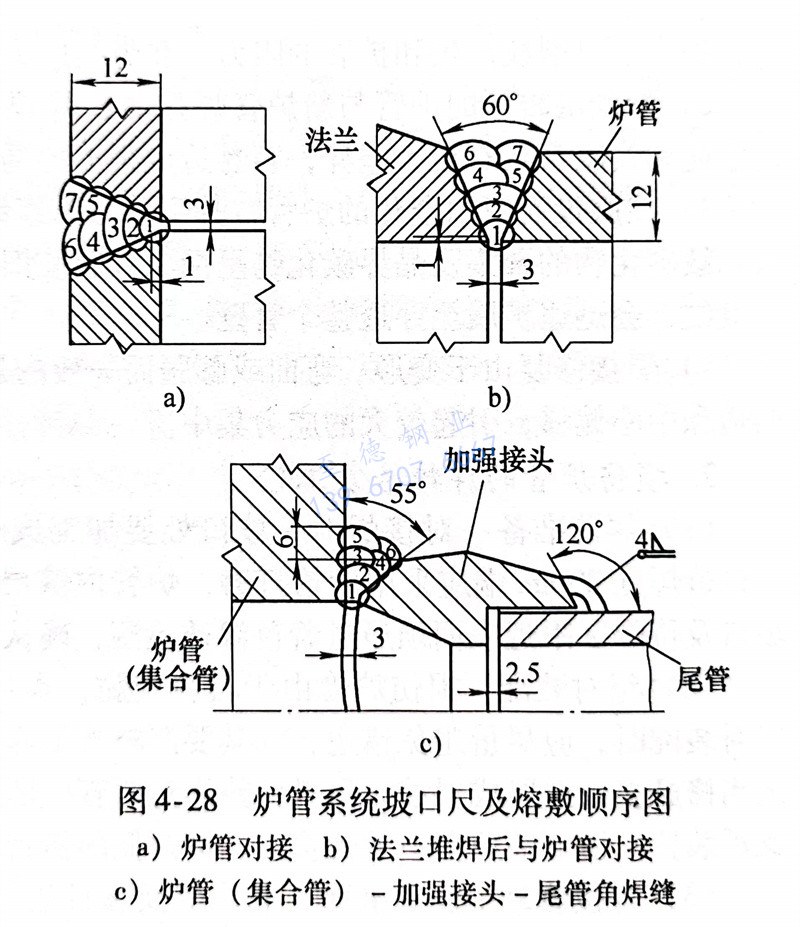

進口爐管系統焊(han)接修復的各部分(fen)坡口尺寸和熔敷順序圖,如圖4-28所示。

1. 爐管與法蘭的焊(han)接修復

對損壞的(de)舊爐(lu)管(HK-40鋼)和(he)法蘭(1Cr5Mo鋼)焊(han)(han)(han)(han)(han)(han)接時(shi),焊(han)(han)(han)(han)(han)(han)接接頭(tou)的(de)熱(re)(re)(re)影響(xiang)區(qu)有形成裂紋的(de)傾(qing)向。為(wei)了(le)防止(zhi)裂紋的(de)產生(sheng),焊(han)(han)(han)(han)(han)(han)后必(bi)須進行(xing)熱(re)(re)(re)處理。在熱(re)(re)(re)處理過(guo)程中,由于異種材(cai)質的(de)差異會(hui)引起不(bu)(bu)同的(de)熱(re)(re)(re)膨脹,有產生(sheng)裂紋的(de)傾(qing)向,對焊(han)(han)(han)(han)(han)(han)縫和(he)爐(lu)管均為(wei)不(bu)(bu)利。為(wei)此,焊(han)(han)(han)(han)(han)(han)接修復時(shi)采取了(le)先在法蘭(1Cr5Mo鋼)待(dai)焊(han)(han)(han)(han)(han)(han)處,用(yong)(yong)INCONEL82焊(han)(han)(han)(han)(han)(han)絲(相(xiang)當(dang)于我國 ERNiCr-3焊(han)(han)(han)(han)(han)(han)絲,其化學成分的(de)質量分數(%)為(wei):Ni≥67.0,C≤0.10,Mn2.5~3.5,Fe≤3.0,P≤0.03,S≤0.015,Si≤0. 50,Cu ≤0.50, Cr18.0 ~ 22.0,(Ti≤0.75,Nb+Ti為(wei)2.0~3.0),用(yong)(yong)鎢(wu)極氬弧(hu)焊(han)(han)(han)(han)(han)(han)堆(dui)焊(han)(han)(han)(han)(han)(han)6mm厚作為(wei)過(guo)渡層,堆(dui)焊(han)(han)(han)(han)(han)(han)后再進行(xing)熱(re)(re)(re)處理來消(xiao)(xiao)除堆(dui)焊(han)(han)(han)(han)(han)(han)層熱(re)(re)(re)影響(xiang)區(qu)的(de)馬氏體組(zu)織。然后與爐(lu)管進行(xing)焊(han)(han)(han)(han)(han)(han)接,仍采用(yong)(yong)INCONEL82 焊(han)(han)(han)(han)(han)(han)絲,在焊(han)(han)(han)(han)(han)(han)接接頭(tou)熱(re)(re)(re)影響(xiang)區(qu)沒有出現淬硬組(zu)織,當(dang)然也消(xiao)(xiao)除了(le)裂紋傾(qing)向。

2. 其他部位的焊接(jie)修復

除了尾管(guan)與加強接頭之間焊接采(cai)用(yong)H08Cr19Ni10Ti焊絲外,其余(yu)全(quan)部采(cai)用(yong)INCONEL82焊絲,HK-40爐(lu)管(guan)之間的焊接也可采(cai)用(yong)H12Cr26Ni21焊絲。

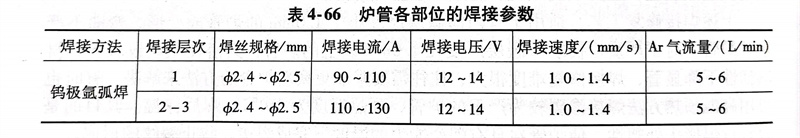

3. 爐管系(xi)統各部位的焊接(jie)參(can)數(shu)

可參見表4-66,焊接時管內充(chong)氬氣進行內保護(hu)。

4. 焊(han)接修復時操作中(zhong)注意事項

a. 每焊接完(wan)一(yi)層焊縫均必須用著色(se)滲透(tou)法檢測(ce),發現裂紋等缺陷時(shi),應及時(shi)徹底打(da)磨干凈后,方可進行下(xia)道(dao)焊縫的(de)施焊。

b. 用(yong)角(jiao)向砂(sha)輪打磨時不(bu)能(neng)用(yong)力過(guo)大,同(tong)一部位打磨時間不(bu)能(neng)過(guo)長,否則易產生爐管裂紋。

c. 不能強行組(zu)對,需(xu)要調整組(zu)對時嚴禁鐵錘敲打(da)或用強力扳扭定(ding)位焊(han)縫,定(ding)位焊(han)縫兩(liang)端應修磨成有利(li)于焊(han)接的緩坡形(xing)。

d. 引弧(hu)和(he)收弧(hu)應(ying)在坡口或焊縫(feng)內(nei)進行(xing)。收弧(hu)時(shi)必(bi)須使用電流衰減(jian)裝置(zhi),衰減(jian)時(shi)間要(yao)長,一般不少于10s,以保證(zheng)填滿弧(hu)坑,避免縮孔的出現。重(zhong)新(xin)引弧(hu)前要(yao)認真檢查(cha)焊縫(feng)和(he)弧(hu)坑,若有裂(lie)紋應(ying)及時(shi)磨掉重(zhong)新(xin)焊接(jie)。

e. 焊接修(xiu)復后的(de)(de)焊接接頭要檢測。無論對(dui)接焊縫還(huan)是角接焊縫,其表面均(jun)應(ying)進(jin)行(xing)著色滲(shen)透檢測,并達到相應(ying)標(biao)準的(de)(de)要求。所有對(dui)接焊縫要進(jin)行(xing)100%X射線檢測,并達到相應(ying)技(ji)術標(biao)準的(de)(de)要求。