滲硼(peng)是模(mo)具制造行業(ye)常用的一種高(gao)(gao)溫(wen)化學(xue)熱(re)處理工藝。滲硼(peng)硬(ying)度高(gao)(gao)達1300~2000HV,耐磨性(xing)高(gao)(gao),優于其他表面熱(re)處理;滲硼(peng)層熱(re)穩(wen)定性(xing)好,在800℃以下(xia)能(neng)保持高(gao)(gao)硬(ying)度,耐蝕性(xing)和抗氧化性(xing)能(neng)較好。

按所用介質(zhi)的物理(li)狀(zhuang)態(tai),滲(shen)硼(peng)可分為(wei)固體滲(shen)硼(peng)、液體滲(shen)硼(peng)、膏劑滲(shen)硼(peng)、氣體滲(shen)硼(peng)和(he)電解滲(shen)硼(peng)等。

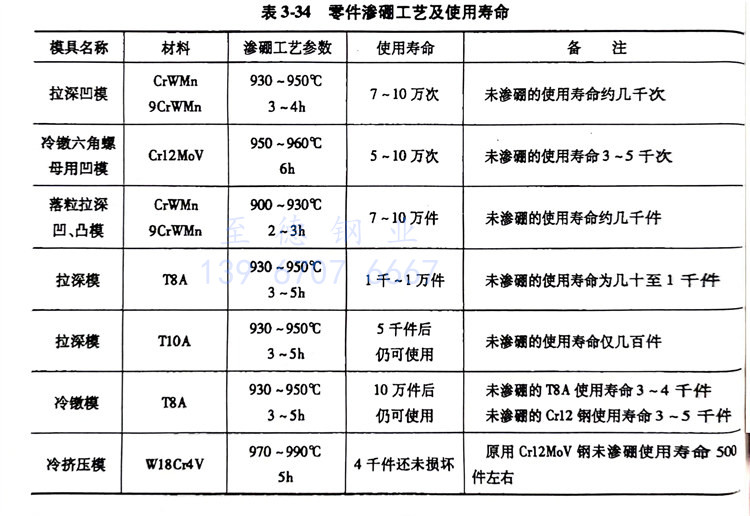

1. 固體滲硼

固體滲硼的溫度為800~950℃,保溫時間2~6h,優點是設備簡單、操作方(fang)便(bian)、工件表(biao)面易清洗,因而應用(yong)(yong)較廣(guang)。常用(yong)(yong)的固體粉末滲硼工藝及配方(fang)見表(biao)3-31。

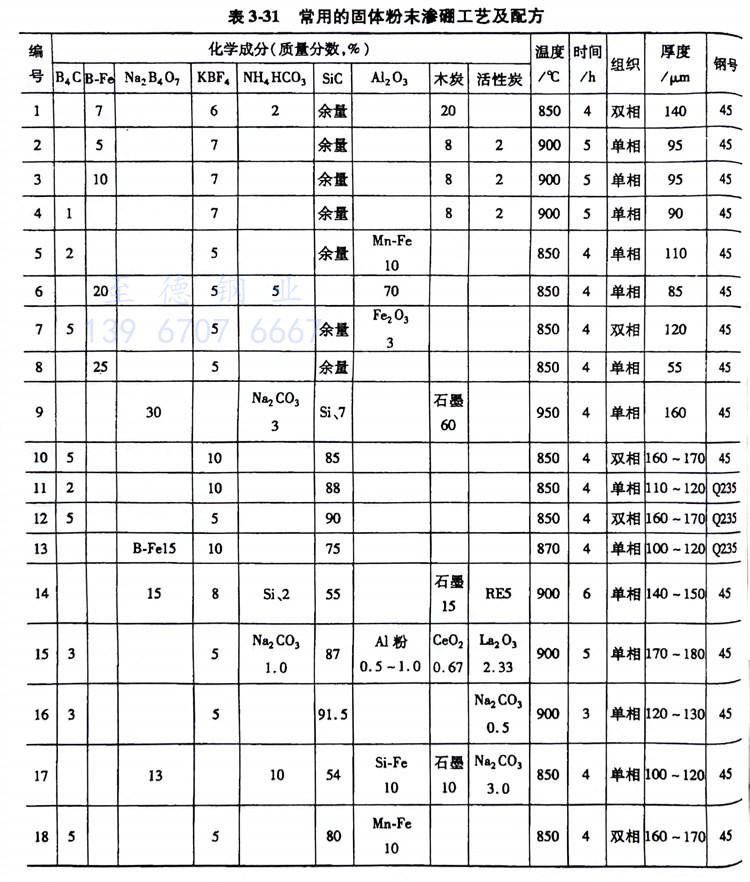

2. 膏劑滲硼

膏(gao)劑(ji)滲(shen)(shen)(shen)(shen)(shen)硼(peng)是(shi)(shi)固(gu)體滲(shen)(shen)(shen)(shen)(shen)硼(peng)的(de)一種(zhong)發展。滲(shen)(shen)(shen)(shen)(shen)硼(peng)劑(ji)是(shi)(shi)由固(gu)體滲(shen)(shen)(shen)(shen)(shen)硼(peng)劑(ji)粉(fen)末與粘合劑(ji)調制而成。在(zai)被滲(shen)(shen)(shen)(shen)(shen)零件表面(mian)涂上厚1~2mm的(de)滲(shen)(shen)(shen)(shen)(shen)硼(peng)劑(ji),裝箱加(jia)熱(re)或在(zai)保(bao)護氣氛中加(jia)熱(re)保(bao)溫。膏(gao)劑(ji)滲(shen)(shen)(shen)(shen)(shen)硼(peng)既(ji)保(bao)持了(le)固(gu)體滲(shen)(shen)(shen)(shen)(shen)硼(peng)的(de)優(you)點,又減少了(le)滲(shen)(shen)(shen)(shen)(shen)硼(peng)劑(ji)的(de)消耗量,而且易于(yu)局部(bu)滲(shen)(shen)(shen)(shen)(shen)硼(peng),因(yin)而特(te)別適宜于(yu)耐磨零件的(de)滲(shen)(shen)(shen)(shen)(shen)硼(peng)。常用膏(gao)劑(ji)配方與滲(shen)(shen)(shen)(shen)(shen)硼(peng)工(gong)藝見表3-32。

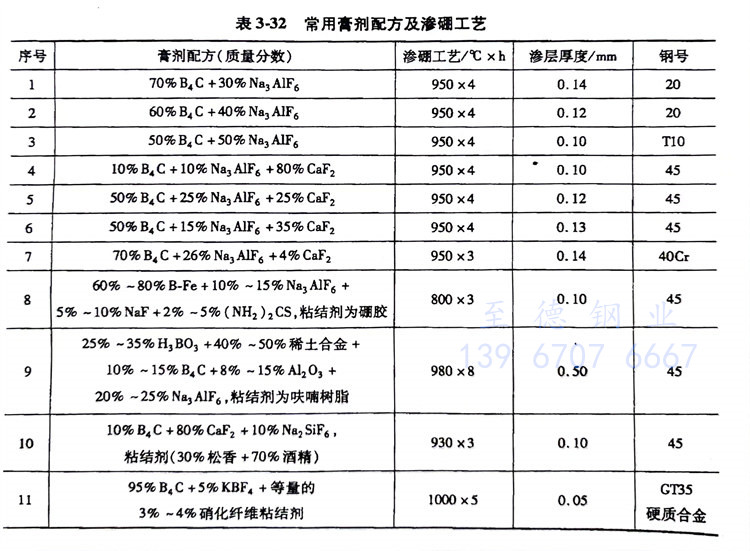

3. 鹽浴滲(shen)硼

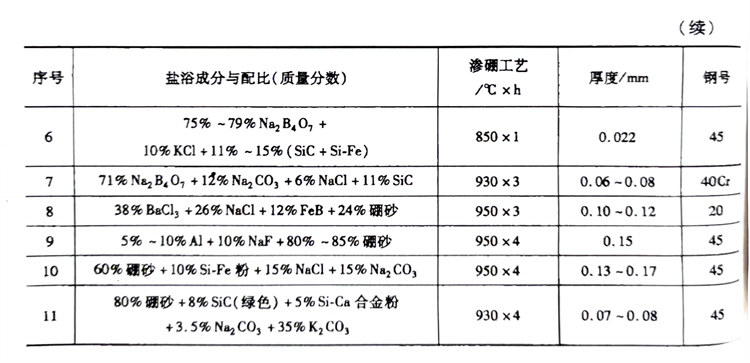

液(ye)體滲(shen)硼(peng)是在坩堝爐(lu)內進行。硼(peng)砂為(wei)(wei)主鹽,約占70%(質量分數)以上(shang),適(shi)當(dang)添加碳酸鹽、氯化物、氟化鈉及氟氯酸鈉等,可以改善鹽浴(yu)的(de)(de)流動(dong)性(xing),并(bing)以金剛(gang)砂、鋁(lv)粉、硅鈣合(he)金、硅鐵等作為(wei)(wei)還原劑(ji)。熔鹽滲(shen)硼(peng)的(de)(de)溫度一般為(wei)(wei)950~1000℃,時(shi)間一般不(bu)(bu)超過6h,時(shi)間過長易使(shi)滲(shen)硼(peng)層(ceng)變脆,熔鹽滲(shen)硼(peng)設備比較簡(jian)單,操作方便,工件沾鹽后不(bu)(bu)易清洗,帶有小孔、不(bu)(bu)通(tong)孔的(de)(de)零件不(bu)(bu)宜采(cai)用熔鹽滲(shen)硼(peng)。常用鹽浴(yu)滲(shen)硼(peng)的(de)(de)配方與工藝見(jian)表(biao)3-33。

氣體滲(shen)硼(peng)和電解滲(shen)硼(peng)等,由于(yu)工業(ye)上使用較少,故不再介紹。

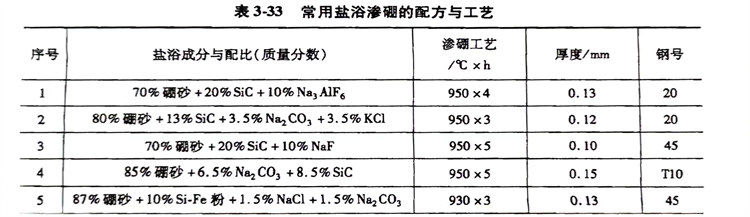

滲硼工藝廣泛應用于各種冷(leng)作(zuo)模(mo)具(ju)和熱(re)作(zuo)模(mo)具(ju)。

零件滲硼的缺(que)點是(shi)滲層脆性高,淬火時(shi)易產生裂紋。因此最好是(shi)滲硼溫度(du)(du)與(yu)淬火溫度(du)(du)相近時(shi),滲硼與(yu)淬火結合進(jin)行。零件滲硼工藝(yi)及使(shi)用壽命情況見表3-34。