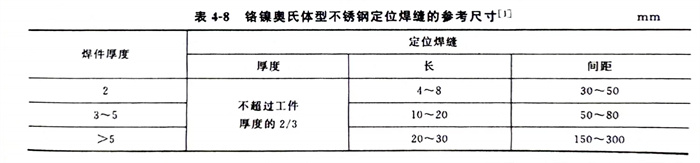

為了保證焊成的不銹鋼管的最終形狀和尺寸,組裝焊件時既要按工藝需要留出坡口根部間隙,還必須考慮留出焊縫縱、橫收縮量和角變形的反變形量。定位焊縫的參考尺寸見表4-8。定位焊時,要注意下列事宜。

①. 不(bu)銹鋼(gang)管(guan)定位焊縫(feng)所(suo)用(yong)焊條(tiao)型號(或牌號)應與正式焊接時相同,但焊條(tiao)直徑可(ke)選細一(yi)些(xie)。

②. 不銹鋼管定位焊縫的焊接(jie)電流要比正式焊接(jie)時大(da)一些(xie),通常大(da)10%~15%,以(yi)保證(zheng)焊透(tou)。

③. 不銹鋼管定位(wei)焊縫的起弧(hu)和收尾處應圓滑過渡,以避(bi)免正式焊接(jie)時引起未熔合(he)缺陷(xian)。發現定位(wei)焊縫有缺陷(xian)時,應將其(qi)清除干凈(jing)后再重新進行定位(wei)焊,以保證定位(wei)焊縫質量(liang)。

④. 為了防止(zhi)焊接(jie)裂紋和減少內應力,裝配時(shi)要(yao)盡(jin)量(liang)避免強(qiang)行組裝。

⑤. 在焊縫交(jiao)叉處和焊縫方向急劇變化處不應(ying)進(jin)行定位(wei)焊,應(ying)離開上述(shu)位(wei)置50mm以上進(jin)行定位(wei)焊。

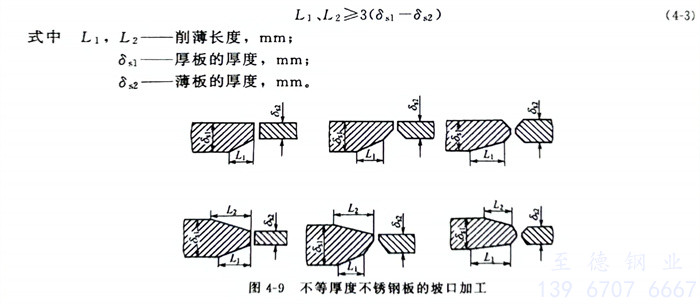

⑥. 不等厚(hou)(hou)度(du)(du)(du)奧氏體型不銹鋼管對接(jie)接(jie)頭,要(yao)(yao)求將厚(hou)(hou)板一側(ce)待焊處削(xue)(xue)薄至(zhi)與(yu)薄板一側(ce)厚(hou)(hou)度(du)(du)(du)相(xiang)同。這樣可(ke)減少焊接(jie)應(ying)力集中,同時(shi)(shi)也便于操作。當薄板厚(hou)(hou)度(du)(du)(du)≤10mm,兩(liang)板厚(hou)(hou)度(du)(du)(du)差超過3mm;若薄板厚(hou)(hou)度(du)(du)(du)>10mm,兩(liang)板厚(hou)(hou)度(du)(du)(du)差大(da)于30%,或超過5mm時(shi)(shi),均應(ying)按圖4-9要(yao)(yao)求削(xue)(xue)薄厚(hou)(hou)板邊緣,或按同樣要(yao)(yao)求采用堆焊方法將薄板邊緣焊成斜(xie)面(mian)。厚(hou)(hou)板削(xue)(xue)薄長度(du)(du)(du)的推薦公式為: