在擠壓不銹鋼管過程中,擠壓模封閉擠壓筒的一端,擠壓模的型腔形成擠壓產品的外形輪廓。擠壓時,擠壓模與被加熱到1200℃以上高溫的金屬長時間地直接接觸,金屬由擠壓模中流出時產生很高的單位壓力研磨擠壓模的表面,擠壓模附近變形區對玻璃潤滑劑的抑制,不銹鋼管擠壓模冷卻的困難等所有這一切工況,使用于制造擠壓模的材料處于極其嚴酷的工作條件下。因此,為了保持產品尺寸的穩定性,除了滿足上述條件之外,擠壓模本身的結構設計,對其輪廓的穩定性、降低金屬流出模孔時的單位壓力、減小擠壓成品的表面廢品起著決定性的影響。

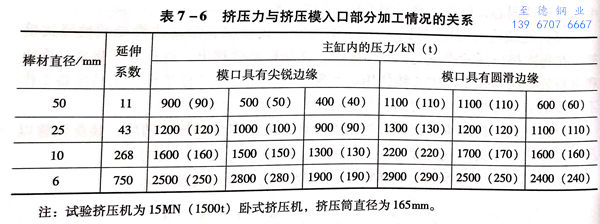

不(bu)銹鋼管擠壓(ya)模(mo)(mo)的(de)(de)設計(ji),不(bu)僅僅在于布置產(chan)品的(de)(de)輪廓尺寸,而且必(bi)須對擠壓(ya)模(mo)(mo)就像在嚴酷(ku)的(de)(de)熱機(ji)械負荷(he)作用下工作的(de)(de)機(ji)械零件一樣做出整體設計(ji)。例如,對于擠壓(ya)模(mo)(mo)入口錐角或者入口部分的(de)(de)圓角半(ban)徑稍做改變,就能引(yin)起總擠壓(ya)力(li)的(de)(de)急劇變化(hua),其(qi)變化(hua)范圍可(ke)以達到25%,從而將大大地增加(jia)或減小(xiao)了擠壓(ya)模(mo)(mo)上的(de)(de)總負荷(he),直(zhi)接(jie)影響(xiang)到擠壓(ya)模(mo)(mo)的(de)(de)使(shi)用壽(shou)命。表 7-6 為擠壓(ya)模(mo)(mo)入口加(jia)工情況和擠壓(ya)力(li)的(de)(de)關系。

擠(ji)壓不銹鋼管(guan)時,從(cong)模子中流動的(de)金(jin)(jin)(jin)屬(shu)以高達10m/s的(de)滑移(yi)速度(du)流動,雖然在(zai)擠(ji)壓模和(he)高速流動的(de)金(jin)(jin)(jin)屬(shu)之間有著(zhu)潤滑層,但模子工(gong)作帶的(de)表面金(jin)(jin)(jin)屬(shu)仍產(chan)生非常(chang)高的(de)溫(wen)度(du)。通過金(jin)(jin)(jin)相分析可以確定,當擠(ji)壓碳鋼和(he)合金(jin)(jin)(jin)鋼時,此(ci)溫(wen)度(du)超過模子材料的(de)相變溫(wen)度(du)。

在對采用(yong)3Cr2W8V熱模鋼制造的(de)(de)(de)(de)(de)擠壓(ya)(ya)模,經擠壓(ya)(ya)后因磨損而報(bao)廢的(de)(de)(de)(de)(de)擠壓(ya)(ya)模的(de)(de)(de)(de)(de)斷(duan)面(mian)上進行的(de)(de)(de)(de)(de)金(jin)(jin)相觀察時(shi)(shi),結果顯示,深度(du)(du)達0.5~1.5mm處的(de)(de)(de)(de)(de)金(jin)(jin)屬,具(ju)(ju)有(you)硬(ying)度(du)(du)HRC為50~52的(de)(de)(de)(de)(de)馬氏體組織(zhi)。從其溶解過剩的(de)(de)(de)(de)(de)殘余(yu)碳化物相的(de)(de)(de)(de)(de)分析證(zheng)明,在此處產生的(de)(de)(de)(de)(de)溫(wen)(wen)度(du)(du)不低于1000~1100℃.沿模子的(de)(de)(de)(de)(de)斷(duan)面(mian)較深處的(de)(de)(de)(de)(de)硬(ying)度(du)(du)HRC下(xia)降到28~32,這證(zheng)明其被(bei)加熱的(de)(de)(de)(de)(de)溫(wen)(wen)度(du)(du)已(yi)達到材料的(de)(de)(de)(de)(de)臨(lin)界溫(wen)(wen)度(du)(du),即750~800℃.然后隨(sui)著模子斷(duan)面(mian)深度(du)(du)的(de)(de)(de)(de)(de)增(zeng)加,硬(ying)度(du)(du)平穩地提(ti)高(gao)到開始(shi)使(shi)用(yong)模子時(shi)(shi)的(de)(de)(de)(de)(de)原始(shi)硬(ying)度(du)(du)。擠壓(ya)(ya)模工(gong)作帶部分的(de)(de)(de)(de)(de)材料被(bei)加熱到超(chao)過臨(lin)界溫(wen)(wen)度(du)(du),并引(yin)起(qi)金(jin)(jin)相組織(zhi)結構轉變的(de)(de)(de)(de)(de)溫(wen)(wen)度(du)(du)影響(xiang)區域的(de)(de)(de)(de)(de)總深度(du)(du)。根據模子的(de)(de)(de)(de)(de)材料、工(gong)作條件(jian)和使(shi)用(yong)壽命(ming)的(de)(de)(de)(de)(de)具(ju)(ju)體情(qing)況(kuang)可能(neng)在5~10mm波動。

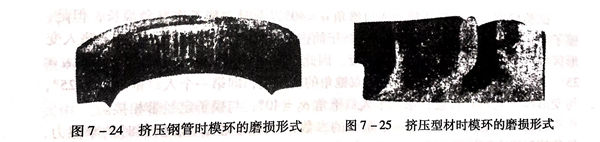

另外(wai),從擠(ji)(ji)壓(ya)模的喇叭(ba)口向(xiang)工(gong)作帶(dai)過渡的半徑處受到最大的加熱(re)和磨損。這表現為逐漸地研磨,形(xing)成(cheng)劃道、溝槽(cao)以(yi)及表面粗糙(圖7-24).對擠(ji)(ji)壓(ya)型材采用(yong)組合(he)模時(shi),模環(huan)的凸出(chu)的較厚的部(bu)分(fen),如筋、舌等的熱(re)量難以(yi)傳(chuan)導擴(kuo)散,且(qie)被(bei)高速流(liu)動的金(jin)屬(shu)強烈地沖刷(shua)而破壞(圖7-25).擠(ji)(ji)壓(ya)模的機械磨損形(xing)式使模環(huan)的金(jin)屬(shu)被(bei)擠(ji)(ji)壓(ya)管(guan)軟化(hua)和帶(dai)走而流(liu)失。據統計(ji),平均擠(ji)(ji)壓(ya)40次以(yi)后,使用(yong)的模環(huan)重量由于磨損流(liu)失要減小(xiao)7%~10%。

在(zai)立式擠(ji)(ji)壓(ya)(ya)機上,擠(ji)(ji)壓(ya)(ya)模(mo)(mo)在(zai)使用過程中(zhong)的(de)(de)(de)軟化(hua)變形(xing),可(ke)以通過校(xiao)準(zhun)工序來(lai)校(xiao)正,即采用壓(ya)(ya)入(ru)專門的(de)(de)(de)定徑芯棒(bang)的(de)(de)(de)方(fang)法,恢復(fu)模(mo)(mo)環或(huo)整體模(mo)(mo)工作帶的(de)(de)(de)名(ming)義直(zhi)徑,以此(ci)(ci)達到對于(yu)因(yin)磨(mo)損(sun)引(yin)起(qi)模(mo)(mo)環直(zhi)徑局(ju)部改變的(de)(de)(de)補償。擠(ji)(ji)壓(ya)(ya)時模(mo)(mo)環內徑減小的(de)(de)(de)變形(xing),既是(shi)由于(yu)表面(mian)層金屬塑性(xing)流動所形(xing)成(cheng)的(de)(de)(de)焊瘤(liu),也是(shi)由于(yu)其向(xiang)擠(ji)(ji)壓(ya)(ya)方(fang)向(xiang)撓曲變形(xing)的(de)(de)(de)結果。用校(xiao)準(zhun)法可(ke)周期性(xing)地經過5~10次或(huo)更多(duo)次的(de)(de)(de)恢復(fu)和(he)擠(ji)(ji)壓(ya)(ya)。因(yin)此(ci)(ci),模(mo)(mo)環的(de)(de)(de)校(xiao)準(zhun)工序在(zai)一定范圍內提高(gao)了其使用壽命。

在臥式液壓管型材擠壓機(ji)上,沒(mei)有模環的校準工序,模環使(shi)用時不允許出現變形。因此,要求其具有HRC=43~48或更高的硬度指標。

模(mo)環在(zai)溫(wen)度很高的(de)條件(jian)下工作,要求(qiu)其(qi)采用具有高的(de)耐熱性鋼(gang)和(he)材(cai)料來制造,特別是在(zai)擠壓耐熱和(he)難熔合金管(guan)以及長度較長的(de)不(bu)銹鋼(gang)管(guan)和(he)異形材(cai)的(de)情況下。