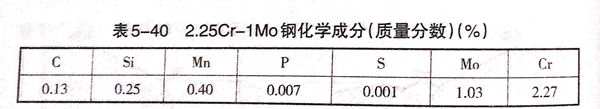

石油精煉設備加(jia)氫反應器,材料為2.25Cr-1Mo鋼,板厚為80mm,供貨狀態為NT(正火N:920℃;回(hui)火T:725℃).標準要求:抗拉強度(du)為515~690MPa;沖擊功(10℃)為62J/c㎡.其化學成(cheng)分見(jian)表5-40。

技(ji)術(shu)難點:對于接(jie)(jie)頭(tou)拼(pin)接(jie)(jie)焊縫的(de)筒體縱(zong)縫,要經過(guo)熱沖壓(ya)成(cheng)形和熱校(xiao)圓(yuan)等過(guo)程,對接(jie)(jie)頭(tou)性(xing)能(neng)將產生影響。技(ji)術(shu)要點是選擇(ze)合理的(de)熱處理工藝,以(yi)保證焊接(jie)(jie)接(jie)(jie)頭(tou)性(xing)能(neng)。

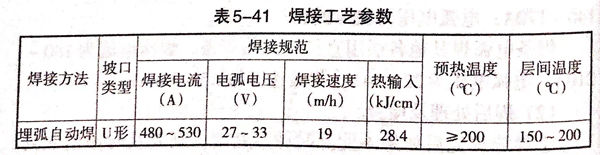

焊(han)(han)接(jie)工(gong)藝(yi):焊(han)(han)接(jie)采(cai)用W-CM201(?4mm)埋弧自(zi)動焊(han)(han)焊(han)(han)絲,配合(he)B-2CM燒結型焊(han)(han)劑(ji)。鋼板開U形(xing)坡口。正面(mian)焊(han)(han)完后,在預熱狀態下采(cai)用碳弧氣(qi)刨清根,然后焊(han)(han)接(jie)背面(mian)。兩面(mian)均采(cai)用埋弧自(zi)動焊(han)(han),焊(han)(han)接(jie)工(gong)藝(yi)參數見表5-41。

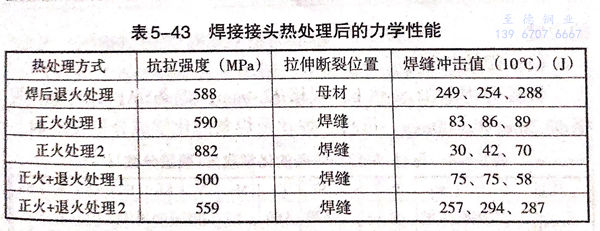

焊(han)后熱處理(li)對力學性能的影響如下:

焊后退火處理:690℃×10h,爐(lu)冷(leng)至(zhi)400℃后,出(chu)爐(lu)空冷(leng);

正火(huo)處(chu)理(li)1:950℃×2.5h,出爐(lu)空(kong)冷;

正火(huo)處理2:950℃×2.5h,出爐后加速空冷;

正火+退火處理1:950℃×2.5h,出(chu)爐(lu)冷卻,690×10h,爐(lu)冷至400℃后,出(chu)爐(lu)空冷;

正火+退火處理2:950℃×2.5h,出爐(lu)后加速冷卻,690℃×10h,爐(lu)冷至400℃后,出爐(lu)空冷。

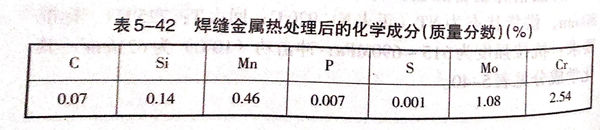

正火(huo)出(chu)爐后的(de)加(jia)速(su)冷卻(que)應采(cai)取具體的(de)工藝措施(shi),以保證一定的(de)冷卻(que)速(su)度。焊接(jie)接(jie)頭(tou)經熱處理(li)后的(de)化學(xue)成(cheng)分見表5-42,力(li)學(xue)性能見表5-43.

焊接(jie)接(jie)頭(tou)的抗拉強度,正火(huo)加速冷卻(que)最高(gao);正火(huo)后退火(huo)處理使接(jie)頭(tou)強度下降,正火(huo)+退火(huo)處理1的強度低于技術要求(qiu)的515MPa.

焊后正(zheng)火(huo)(huo)處(chu)理,使焊縫(feng)沖擊韌(ren)性下降(jiang),正(zheng)火(huo)(huo)+退(tui)火(huo)(huo)處(chu)理,焊縫(feng)沖擊韌(ren)性有所(suo)改善。而正(zheng)火(huo)(huo)+退(tui)火(huo)(huo)處(chu)理的(de)焊縫(feng)沖擊值最高,遠(yuan)遠(yuan)高于技術指標(biao)要求。所(suo)以,對(dui)需(xu)要進(jin)行(xing)(xing)焊后熱處(chu)理的(de)容器(qi)結構,必須進(jin)行(xing)(xing)正(zheng)火(huo)(huo)加速(su)冷卻+退(tui)火(huo)(huo)處(chu)理。