由于原料成本約占不銹(xiu)鋼生產成本的70%,而原料中鉻和鎳的費用占比很大,因此采用鉻礦或鎳礦取代含鉻或鎳鐵合金直接冶(ye)煉不銹鋼是降低不銹鋼原料成本的有效手段。日本川崎制鐵研究開發轉爐熔融還原技術制備含鉻母液,1994年已成功實現了不銹鋼工業化生產,形成了獨有的不銹鋼冶煉工藝,生產400系列不銹鋼。

該工藝用(yong)2座頂底(di)復吹轉(zhuan)(zhuan)爐,原料采用(yong)鉻礦(kuang)砂取代高碳鉻鐵(tie)直接冶煉(lian)不銹鋼,主(zhu)要包括STAR 豎爐型鼓風爐內(nei)熔融還(huan)原煉(lian)鋼產(chan)生含(han)鉻粉塵和(he)轉(zhuan)(zhuan)爐產(chan)生的(de)爐渣生產(chan)再生金屬(shu),第(di)(di)一座SR-KCB(熔融還(huan)原鉻礦(kuang)砂)-第(di)(di)二座DC-KCB(頂底(di)復吹轉(zhuan)(zhuan)爐內(nei)脫碳)-VOD爐內(nei)深脫碳。其配料為:鉻礦(kuang)和(he)廢鋼分別為230~280千克/噸和(he)190~130千克/噸,由STAR供給再生金屬(shu)250~50千克/噸,其他為鐵(tie)水。

國內鉻礦熔融法生產不銹鋼還處在的還原機理研究及工業性試驗階段。在還原機理研究領域,有研究推測鉻礦還原分兩個階段,第一階段鉻礦通過CO氣體間接還原;第二階段鉻礦逐步向渣相中溶解,而被固體碳直接熔融還原,這兩個反應與溫度密切相關。在試驗條件下,鉻礦在CaO-SiO2-Mg0-Al2O3渣系中熔解反應為整個過程的限制性環節。到目前為止,尚未對鉻礦熔融還原機理形成一致觀點,研究成果的應用具有局限性。

此外,工業(ye)試(shi)驗(yan)(yan)方面,據(ju)報道1992年在(zai)15噸轉(zhuan)爐(lu)中進(jin)行了(le)鐵浴(yu)熔融還原制備不(bu)銹(xiu)鋼母(mu)(mu)液的(de)工業(ye)試(shi)驗(yan)(yan),試(shi)驗(yan)(yan)原料為(wei)含(han)碳鉻(ge)礦團塊(kuai)和氧化鎳(nie)礦,煉成Cr13、Cr18Ni8 兩種(zhong)不(bu)銹(xiu)鋼母(mu)(mu)液。鉻(ge)的(de)熔融還原速率0.16%~0.25%Cr/分鐘(zhong),鉻(ge)的(de)收得率85%,但磷含(han)量(liang)超標。2000年在(zai)255立方米高爐(lu)進(jin)行了(le)不(bu)銹(xiu)鋼母(mu)(mu)液直接冶煉的(de)工業(ye)試(shi)驗(yan)(yan),共(gong)生產(chan)出(chu)含(han)鉻(ge)為(wei)5%~21.3%不(bu)銹(xiu)鋼母(mu)(mu)液近千噸。

但是由于鉻礦粉制備、還原效率、鉻收得率等因素,鉻熔融還原直接(jie)冶煉不銹(xiu)鋼技(ji)術未大范(fan)圍推廣(guang)使用(yong)。

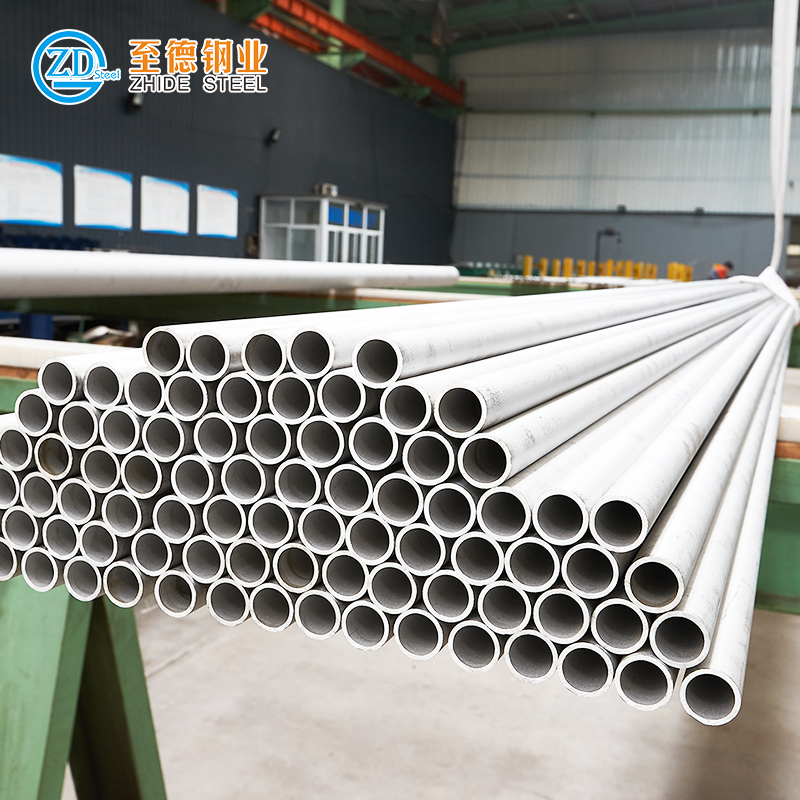

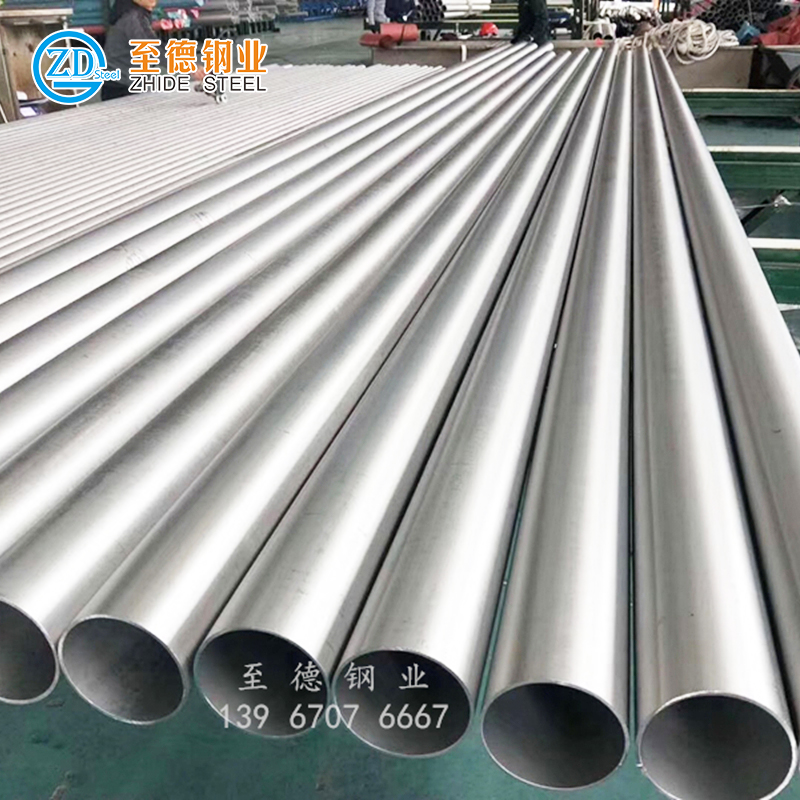

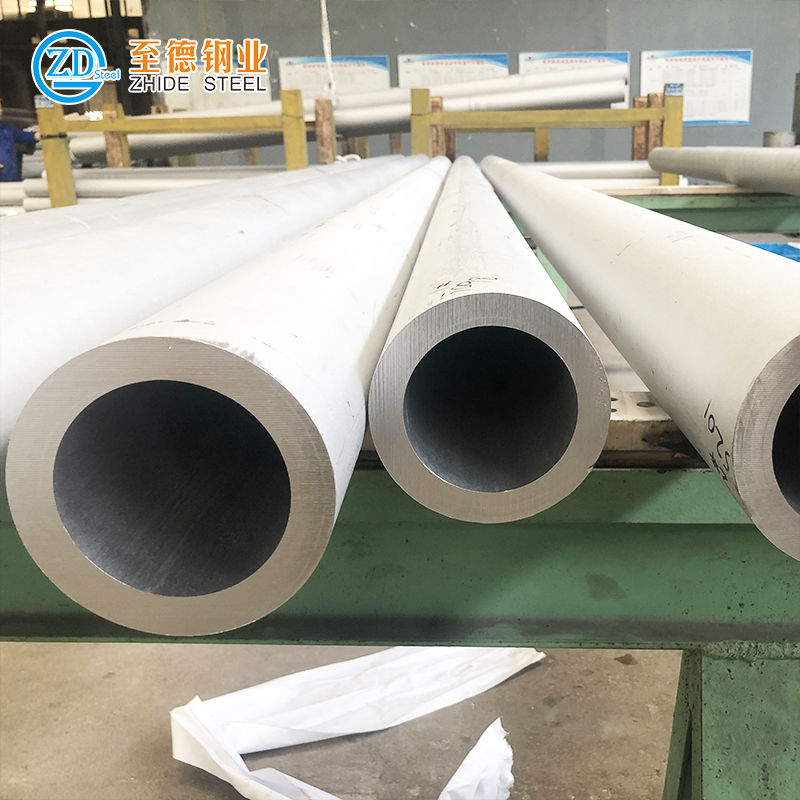

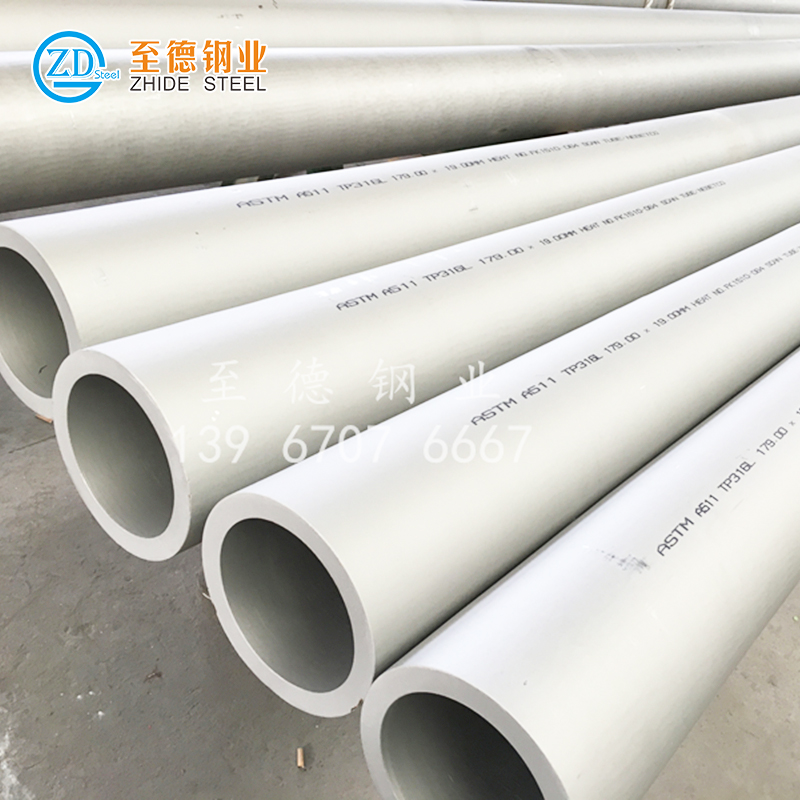

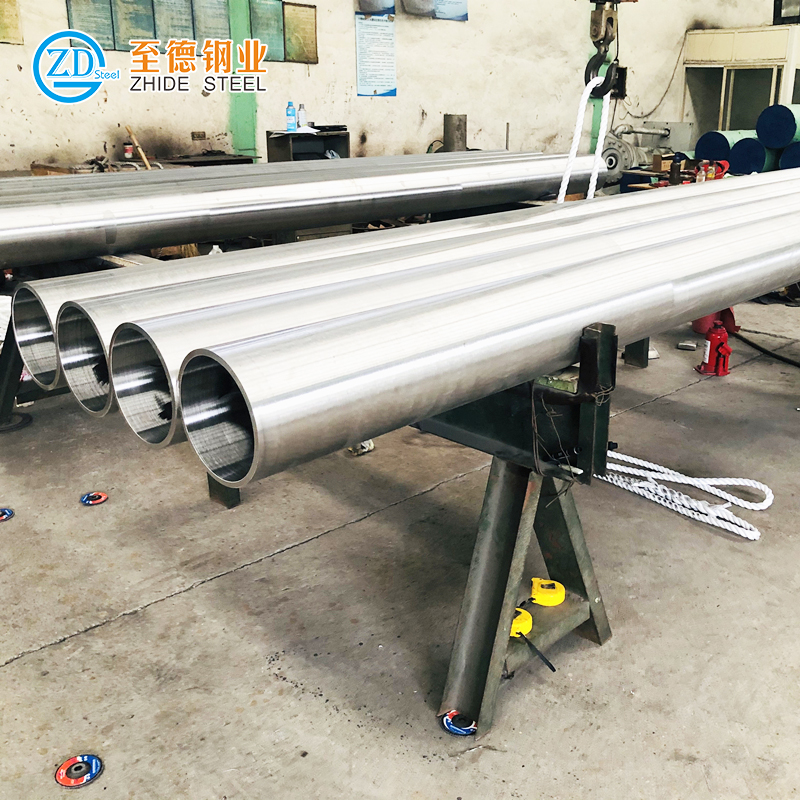

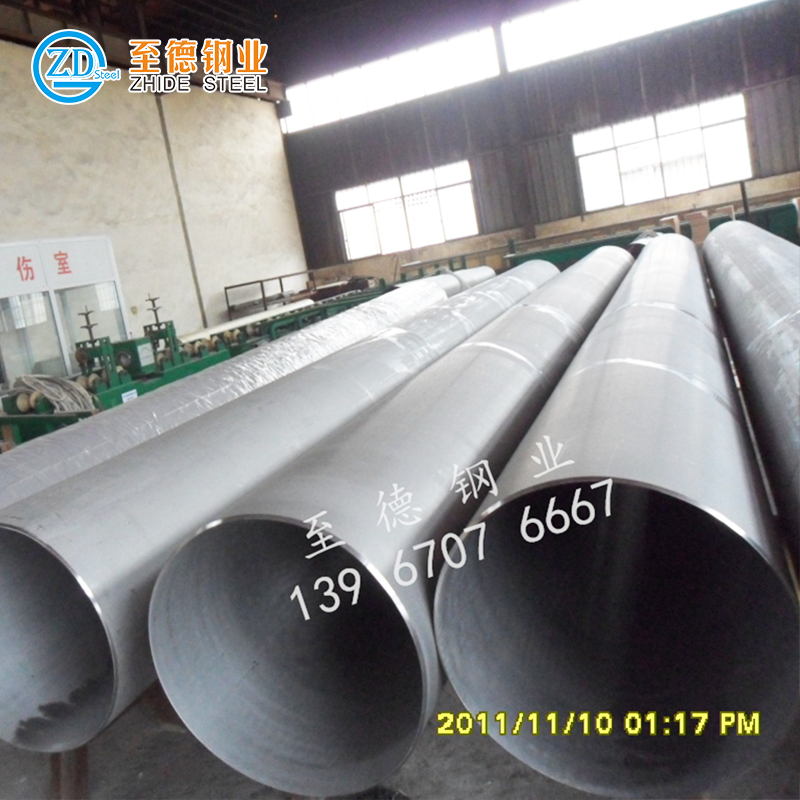

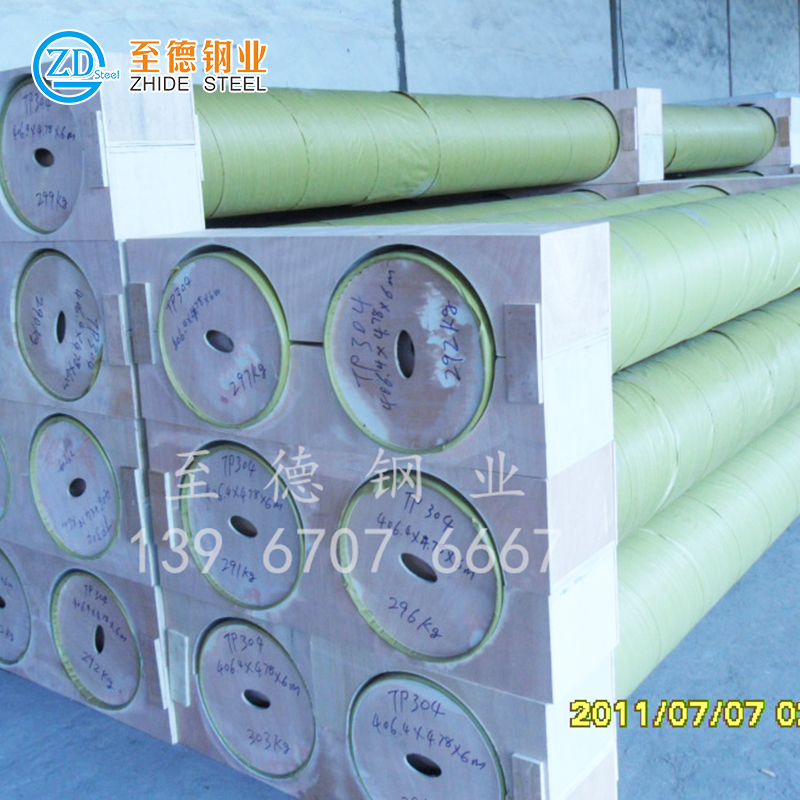

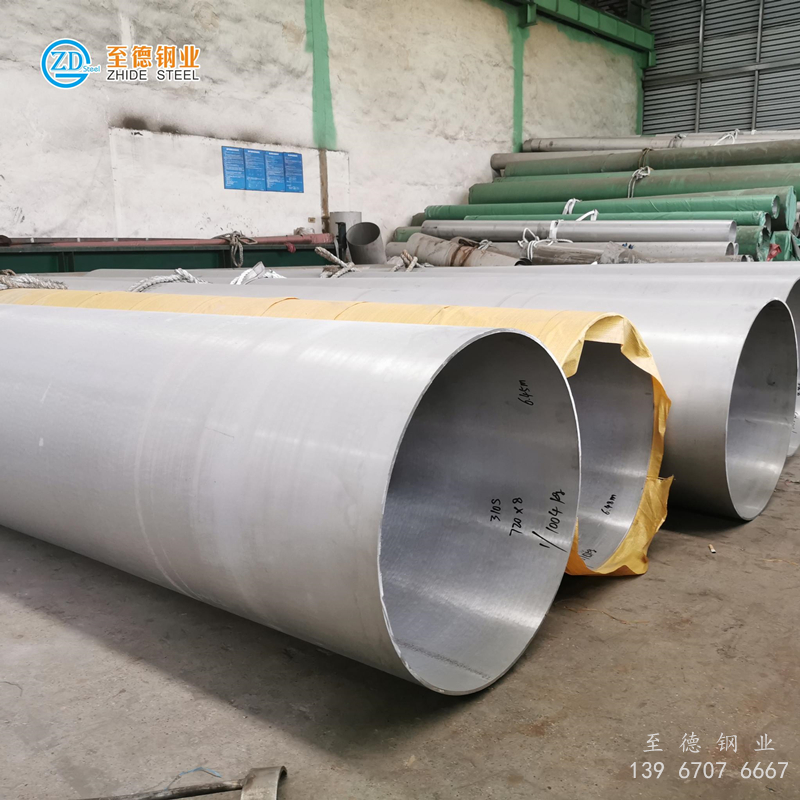

至德鋼(gang)業,我們根(gen)據您的實際需求(qiu),給出(chu)參考建議,為(wei)您提供高性價比(bi)的不銹鋼(gang)管道及(ji)配件。