1926年Hatfeild 曾采(cai)用硫(liu)酸-硫(liu)酸銅溶液試驗(yan)(yan)敏化不銹鋼(gang)的(de)(de)(de)(de)(de)(de)晶(jing)(jing)(jing)(jing)間(jian)(jian)腐(fu)(fu)(fu)(fu)蝕(shi)(shi)(shi)(shi)。后來(lai)Strauss等人做了改(gai)進,最(zui)后發(fa)展成為一(yi)(yi)種(zhong)常(chang)用的(de)(de)(de)(de)(de)(de)檢驗(yan)(yan)奧(ao)氏體不銹鋼(gang)晶(jing)(jing)(jing)(jing)間(jian)(jian)腐(fu)(fu)(fu)(fu)蝕(shi)(shi)(shi)(shi)的(de)(de)(de)(de)(de)(de)標(biao)準試驗(yan)(yan)方法。不銹鋼(gang)在硫(liu)酸-硫(liu)酸銅試驗(yan)(yan)中的(de)(de)(de)(de)(de)(de)腐(fu)(fu)(fu)(fu)蝕(shi)(shi)(shi)(shi)電位在+0.3~+0.58V范(fan)圍內(相(xiang)對于標(biao)準氫電極)。在這(zhe)一(yi)(yi)電位范(fan)圍內,晶(jing)(jing)(jing)(jing)粒(18%Cr-10%Ni)表(biao)面的(de)(de)(de)(de)(de)(de)腐(fu)(fu)(fu)(fu)蝕(shi)(shi)(shi)(shi)速度(du)最(zui)小,為0.1μA/c㎡,而貧鉻(ge)區(10%Cr-10%Ni)的(de)(de)(de)(de)(de)(de)腐(fu)(fu)(fu)(fu)蝕(shi)(shi)(shi)(shi)速度(du)很大(da)(da),為10μA/c㎡或(huo)更大(da)(da)一(yi)(yi)些。如(ru)果敏化嚴(yan)重,例如(ru)鉻(ge)量(liang)(liang)為7.5%(重量(liang)(liang))時,貧鉻(ge)區將被腐(fu)(fu)(fu)(fu)蝕(shi)(shi)(shi)(shi),腐(fu)(fu)(fu)(fu)蝕(shi)(shi)(shi)(shi)速度(du)大(da)(da)于105μA/c㎡.這(zhe)樣大(da)(da)的(de)(de)(de)(de)(de)(de)腐(fu)(fu)(fu)(fu)蝕(shi)(shi)(shi)(shi)速度(du)差,將會引起嚴(yan)重的(de)(de)(de)(de)(de)(de)晶(jing)(jing)(jing)(jing)間(jian)(jian)腐(fu)(fu)(fu)(fu)蝕(shi)(shi)(shi)(shi)。但(dan)是在這(zhe)種(zhong)腐(fu)(fu)(fu)(fu)蝕(shi)(shi)(shi)(shi)介質中,除了表(biao)面上少數幾個晶(jing)(jing)(jing)(jing)粒脫落外,一(yi)(yi)般不會產(chan)生(sheng)晶(jing)(jing)(jing)(jing)粒的(de)(de)(de)(de)(de)(de)脫落,腐(fu)(fu)(fu)(fu)蝕(shi)(shi)(shi)(shi)只局限在1μm級(ji)厚度(du)的(de)(de)(de)(de)(de)(de)貧鉻(ge)區進行。因(yin)此不像65%硝酸試驗(yan)(yan)和硫(liu)酸-硫(liu)酸鐵試驗(yan)(yan)那樣會引起明顯(xian)的(de)(de)(de)(de)(de)(de)重量(liang)(liang)損失。但(dan)大(da)(da)部分(fen)的(de)(de)(de)(de)(de)(de)晶(jing)(jing)(jing)(jing)粒因(yin)晶(jing)(jing)(jing)(jing)間(jian)(jian)腐(fu)(fu)(fu)(fu)蝕(shi)(shi)(shi)(shi)變得像沒有粘接的(de)(de)(de)(de)(de)(de)磚(zhuan)砌結構(gou)一(yi)(yi)樣。因(yin)此,不能用重量(liang)(liang)法來(lai)判斷晶(jing)(jing)(jing)(jing)間(jian)(jian)腐(fu)(fu)(fu)(fu)蝕(shi)(shi)(shi)(shi)的(de)(de)(de)(de)(de)(de)敏感性。然而,電阻(zu),機械性能卻發(fa)生(sheng)了明顯(xian)的(de)(de)(de)(de)(de)(de)改(gai)變,故彎曲(qu)裂紋、電阻(zu)和抗(kang)拉強度(du)變化乃是這(zhe)一(yi)(yi)試驗(yan)(yan)方法的(de)(de)(de)(de)(de)(de)較好評判依據(ju)。

在(zai)(zai)硫(liu)酸(suan)-硫(liu)酸(suan)銅溶液(ye)中腐(fu)(fu)(fu)蝕(shi)(shi)電(dian)位是處(chu)(chu)在(zai)(zai)+0.3~+0.58V范圍的上限部(bu)分(如(ru)+0.58V處(chu)(chu))。但(dan)是,把金屬銅屑(xie)或銅丸放入溶液(ye)中并與試(shi)(shi)樣(yang)接觸時,試(shi)(shi)樣(yang)的電(dian)位變得和(he)銅的電(dian)位相同,為(wei)+0.3V(對標準氫(qing)電(dian)極)。也就是根據Cu2+、Cu+和(he)Cu的共存電(dian)位,并在(zai)(zai)此電(dian)位下保持恒定。在(zai)(zai)這(zhe)一電(dian)位下,它可(ke)(ke)能在(zai)(zai)活化區(qu)內(nei)腐(fu)(fu)(fu)蝕(shi)(shi)。晶(jing)間(jian)腐(fu)(fu)(fu)蝕(shi)(shi)的穿透速度(du)很大,可(ke)(ke)以(yi)把試(shi)(shi)驗時間(jian)縮(suo)短(duan)到24小(xiao)時,甚至有些(xie)鋼(gang)種還經(jing)不起這(zhe)樣(yang)長的浸蝕(shi)(shi),試(shi)(shi)驗時間(jian)還可(ke)(ke)以(yi)縮(suo)短(duan)到15小(xiao)時。

一、應用范圍和優缺點

這一方法可用于評定交貨狀態的熱處理、添加穩定元素(如鈦或鈮)以及降低碳含量在防止晶間腐蝕方面的作用,適用于不銹鋼的鍛材和焊接件。具體可以用這一方法檢驗304不銹鋼、304L不銹鋼、316不銹鋼、316L不銹鋼、317不銹鋼、317L不銹(xiu)鋼、321不銹(xiu)鋼、347不銹鋼中碳化鉻引起的晶間腐蝕敏感性,不能檢驗與σ相有關的晶間腐蝕敏感性。

這一方法的優點。在硫酸-硫酸銅溶液中添加銅屑,電位降低較快,較穩定,溶液量和銅屑量對試驗結果影響不大,腐蝕條件比較穩定,操作容易控制。因此,H2SO4-CuSO4-銅屑法被各國采用,如今已成為一種國際標準方法。前蘇聯還發展了硫酸-硫酸銅-鋅粉法110g CuSO4·5H2O+55mL(密度1.84) H2SO4+5g鋅粉+1L蒸餾水,煮沸144小時。

二、試樣尺寸(cun)及制備

焊接(jie)試(shi)樣應從與產(chan)品鋼材相同而且焊接(jie)工(gong)藝也相同的(de)試(shi)板(ban)上選取。

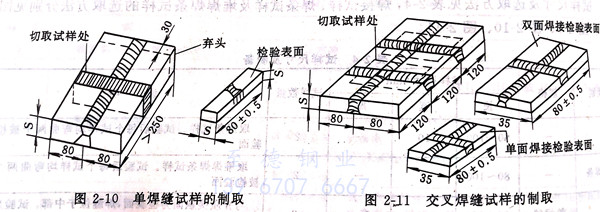

試樣尺寸(cun)選取方(fang)法(fa)(fa)見表 2-4 ,焊(han)(han)接試樣、焊(han)(han)條試樣及堆焊(han)(han)焊(han)(han)條試樣的(de)選取方(fang)法(fa)(fa)分別見圖2-8、圖2-9、圖2-10、圖2-11。

試樣用(yong)鋸切取(qu),如用(yong)剪切時,應通過(guo)切削或(huo)研磨方法除去剪切的影響部分。

試(shi)樣(yang)上有氧(yang)化(hua)皮(pi)時,要通過切削(xue)或研磨除掉。需要敏化(hua)處理(li)的試(shi)樣(yang),應在敏化(hua)處理(li)后行研磨。

試樣(yang)(yang)切(qie)取及表(biao)面研磨時,應防止過熱,被試驗的(de)試樣(yang)(yang)表(biao)面粗糙度Ra 必須小于0.8μm。不能進行研磨的(de)試樣(yang)(yang),根據雙方(fang)協議也(ye)可以采用(yong)其他方(fang)法(fa)處理。

焊(han)接試樣直接以焊(han)后狀態進行(xing)試驗。對焊(han)后還要經過350℃以上熱(re)加工的(de)焊(han)接件,試樣焊(han)后還應進行(xing)敏(min)化(hua)處理(li)(li),敏(min)化(hua)處理(li)(li)制度在協(xie)議中另行(xing)規定。

三、試驗條件和步驟

1. 試驗溶液:將100g硫酸銅(GB 665,分(fen)析純)溶解于700mL蒸(zheng)餾水或(huo)去(qu)離(li)子(zi)水中再加(jia)入100mL硫酸(GB 625,優級純),用蒸(zheng)餾水或(huo)去(qu)離(li)子(zi)水稀釋至1000mL,配制(zhi)成硫硫酸銅溶液。

2. 試驗(yan)前將試樣(yang)用適當(dang)的溶劑或洗(xi)滌劑(非氯化(hua)物)去油并干燥。

3. 在燒(shao)瓶(ping)底(di)部鋪(pu)一(yi)層銅屑(GB-466 純度不(bu)小于99.5%),然后放置試(shi)樣。保(bao)證(zheng)每個(ge)試(shi)與(yu)銅屑接觸的情況下,同一(yi)燒(shao)瓶(ping)中允(yun)許放幾層同一(yi)鋼種的試(shi)樣,但是,試(shi)樣之(zhi)間要(yao)互(hu)不(bu)接觸。

4. 試(shi)驗(yan)溶液應(ying)高出最上層(ceng)試(shi)樣(yang)20mm以上,每次(ci)試(shi)驗(yan)都應(ying)使用新的試(shi)驗(yan)溶液。注:仲裁試(shi)驗(yan)時(shi),試(shi)驗(yan)溶液量(liang)按試(shi)樣(yang)表面積(ji)計算,其量(liang)在8mL/c㎡以上。

5. 將燒瓶放在加熱裝置(zhi)上(shang),通以(yi)冷(leng)卻水,加熱試驗溶(rong)液,使之保持微沸狀態。試樣連續16小時(shi)。

6. 試驗后取出試樣(yang),洗凈,干燥,彎(wan)曲。

四、試驗結果評定

1. 壓(ya)力(li)加工件和焊接(jie)件試樣彎曲角(jiao)度為(wei)180°,焊接(jie)接(jie)頭沿熔(rong)合(he)線進(jin)行彎曲。鑄(zhu)鋼件彎曲角(jiao)度為(wei)90°。

2. 試(shi)樣(yang)(yang)彎曲用的(de)壓(ya)頭(tou)直(zhi)徑(jing),當試(shi)樣(yang)(yang)厚(hou)度不(bu)大于1mm時,壓(ya)頭(tou)直(zhi)徑(jing)為1mm;當試(shi)樣(yang)(yang)厚(hou)度大于1mm時,壓(ya)頭(tou)直(zhi)徑(jing)為5mm。

3. 彎(wan)曲(qu)后的試(shi)樣在10倍(bei)放(fang)大鏡下觀察彎(wan)曲(qu)試(shi)樣外表(biao)面(mian),有(you)(you)無因晶(jing)間腐(fu)蝕(shi)(shi)而產(chan)(chan)生的裂(lie)紋(wen),從(cong)試(shi)樣的彎(wan)曲(qu)部位棱角(jiao)產(chan)(chan)生的裂(lie)紋(wen),以(yi)及不伴有(you)(you)裂(lie)紋(wen)的滑移線,縐紋(wen)和表(biao)面(mian)粗糙等(deng)都不能(neng)認為是晶(jing)間腐(fu)蝕(shi)(shi)而產(chan)(chan)生的裂(lie)紋(wen)。

4. 試樣不能進行(xing)彎(wan)曲評(ping)定或彎(wan)曲的裂紋難以判(pan)定時,則(ze)采用(yong)金(jin)(jin)相(xiang)法觀察。金(jin)(jin)相(xiang)磨片經浸蝕后,在顯(xian)微鏡下觀察(150~500倍),晶(jing)間腐蝕深度值不得超過5μm。

五、試驗報告

1. 記錄試樣種類,熱處理制度等;

2. 記錄試樣彎曲角(jiao)度及10倍放大鏡觀察后,晶間腐蝕(shi)傾(qing)向結果;

3. 如果用金相法判定(ding)時(shi),應記錄晶間腐蝕(shi)深度值。