1974~1975年蘇聯在李卜克內西不銹鋼管廠和辛那爾不銹鋼管(guan)廠各建了一套串列式(又稱半連續式)Φ140mm 自動軋管機組。據稱,這是目前世界上技術水平最高的工藝方案,是對自動軋管機組的重大改革。

李卜(bu)克(ke)內西不銹鋼管廠的(de)串(chuan)列式自(zi)動軋(ya)管車間的(de)設(she)計(ji)是由(you)烏克(ke)蘭冶(ye)(ye)金(jin)(jin)工廠設(she)計(ji)院和(he)(he)電(dian)鋼城重機廠在(zai)全蘇管材科(ke)(ke)學研究所和(he)(he)全蘇冶(ye)(ye)金(jin)(jin)機械科(ke)(ke)學研究所參加下做出的(de)。車間的(de)設(she)備布(bu)置(zhi)在(zai)由(you)四(si)個12m,30m跨(kua)和(he)(he)兩個36m跨(kua)組成(cheng)的(de)廠房里(li)。

車間生產不銹鋼管所用原料是直徑100~150mm、長6~12m的熱軋圓管坯。管坯由火車運來后,按直徑、鋼號和熔煉號堆放在管坯倉庫里,管坯堆放的指令均輸人自動控制系統。

管坯由吊車運到(dao)(dao)剪斷機(ji)(ji)上料(liao)臺架上,在此進行選(xuan)擇檢查、稱重和剪斷。剪切(qie)后(hou)(hou)的管坯可以直接投(tou)入生產(chan),也可以收集存(cun)放在倉庫中,需(xu)要(yao)時才裝爐生產(chan)。管坯在環(huan)形加熱爐中加熱后(hou)(hou)由輥道選(xuan)到(dao)(dao)定心(xin)機(ji)(ji)。定心(xin)后(hou)(hou)即沿斜算條滾到(dao)(dao)穿孔(kong)(kong)機(ji)(ji)的受料(liao)槽中。穿孔(kong)(kong)機(ji)(ji)使用水冷頂頭,采用軸向(xiang)出料(liao)方式。

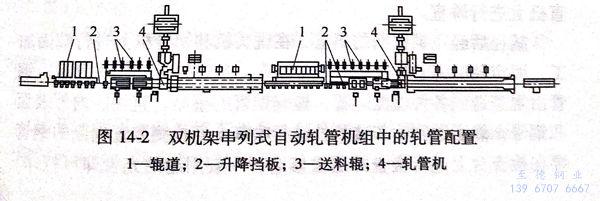

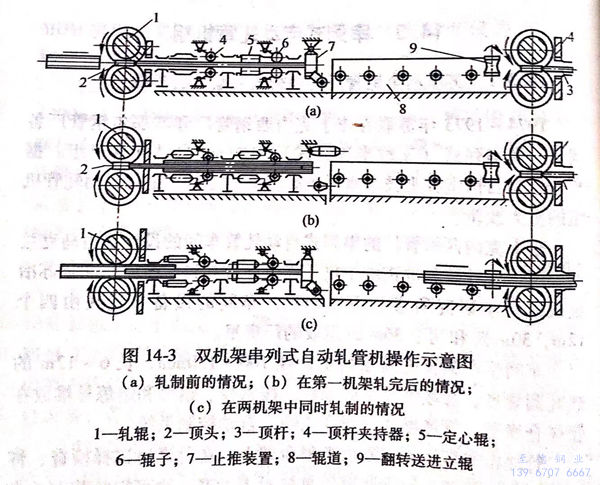

穿孔(kong)(kong)后的荒管(guan)沿輥(gun)道送(song)(song)入第一臺(tai)單孔(kong)(kong)型的軋(ya)(ya)管(guan)機(ji)(ji)中,在短(duan)頂頭上軋(ya)(ya)制,接著進入第二臺(tai)單孔(kong)(kong)型的軋(ya)(ya)管(guan)機(ji)(ji)進行軋(ya)(ya)制,如圖(tu)14-2和(he)圖(tu)14-3所示。在送(song)(song)入第二臺(tai)軋(ya)(ya)管(guan)機(ji)(ji)之前,不(bu)銹(xiu)鋼管(guan)要(yao)翻(fan)轉90°。軋(ya)(ya)管(guan)以后,不(bu)銹(xiu)鋼管(guan)經過三輥(gun)均(jun)(jun)(jun)整機(ji)(ji)輾軋(ya)(ya),消除穿孔(kong)(kong)和(he)軋(ya)(ya)管(guan)時造成的壁厚(hou)不(bu)均(jun)(jun)(jun)。均(jun)(jun)(jun)整以后,不(bu)銹(xiu)鋼管(guan)進行張(zhang)力減徑或定徑。

直徑(jing)83~146mm的鋼管由定徑(jing)機定徑(jing)。在設(she)備布置上考慮在定徑(jing)前鋼管可(ke)以(yi)經過感應加熱(re)爐再加熱(re)。

直徑(jing)32~83mm的鋼(gang)管由張力減(jian)徑(jing)機(ji)生產。張力減(jian)徑(jing)以(yi)前,鋼(gang)管經(jing)直通式感應爐加(jia)熱。減(jian)徑(jing)后的鋼(gang)管用飛鋸鋸掉前端的增厚(hou)部分,并將鋼(gang)管切成定尺長度。

不銹鋼管在冷床(chuang)上冷卻(que)到50~60℃以后(hou),在封閉孔型的斜輥矯直機上進行矯直。

減徑(jing)后(hou)(hou)經(jing)飛鋸(ju)鋸(ju)斷的(de)不銹鋼(gang)(gang)管(guan),在銑頭(tou)機和切(qie)管(guan)機上(shang)(shang)進(jin)行(xing)端面加工,而定徑(jing)的(de)不銹鋼(gang)(gang)管(guan)要在切(qie)管(guan)機上(shang)(shang)切(qie)頭(tou)。經(jing)過銑頭(tou)或切(qie)頭(tou)以后(hou)(hou),鋼(gang)(gang)管(guan)由輥道送(song)到(dao)各種檢(jian)測(ce)裝(zhuang)置(zhi),檢(jian)查鋼(gang)(gang)管(guan)的(de)壁(bi)厚(hou)、直(zhi)徑(jing)、內外表(biao)面和鋼(gang)(gang)號,然后(hou)(hou)送(song)到(dao)吹灰(hui)裝(zhuang)置(zhi)處進(jin)行(xing)吹灰(hui)。經(jing)檢(jian)測(ce)裝(zhuang)置(zhi)判廢的(de)鋼(gang)(gang)管(guan)要在檢(jian)查臺上(shang)(shang)進(jin)行(xing)檢(jian)查并送(song)去修磨。一般用途的(de)光管(guan)即(ji)可打(da)印、打(da)捆,送(song)入(ru)成品倉庫。必要時,不銹鋼(gang)(gang)管(guan)可在單獨布置(zhi)的(de)水(shui)壓試驗機上(shang)(shang)進(jin)行(xing)試壓。

油(you)管經過檢查以(yi)后(hou)(hou)便(bian)收(shou)集在(zai)料(liao)筐中(zhong),成(cheng)捆(kun)地吊(diao)(diao)到(dao)中(zhong)間倉庫。然(ran)(ran)后(hou)(hou)再從中(zhong)間倉庫吊(diao)(diao)到(dao)精整加工線的上(shang)料(liao)臺架上(shang)。在(zai)流水(shui)作(zuo)業線上(shang)鋼(gang)(gang)(gang)(gang)管先后(hou)(hou)進行管端定徑(jing)、管端淬火(huo)回(hui)火(huo)、熱處理(感應加熱)、車絲、在(zai)鋼(gang)(gang)(gang)(gang)管一端擰上(shang)管接手、水(shui)壓(ya)試驗、檢查、稱重、測量長度、打印及(ji)涂層。然(ran)(ran)后(hou)(hou)在(zai)不銹鋼(gang)(gang)(gang)(gang)管端部套上(shang)保護環,用吊(diao)(diao)車成(cheng)捆(kun)地吊(diao)(diao)到(dao)打捆(kun)機(ji)上(shang)打捆(kun)并送往成(cheng)品(pin)倉庫存放。不銹鋼(gang)(gang)(gang)(gang)管在(zai)中(zhong)間倉庫和(he)成(cheng)品(pin)倉庫里堆放的指令都輸(shu)入自動控制系統。

從中間倉(cang)庫(ku)將(jiang)鋼管(guan)送去進一(yi)步加(jia)工以及(ji)鋼管(guan)交貨都是按照上述(shu)指令自動(dong)進行的(de)(de)。在油管(guan)精整加(jia)工線上還(huan)考慮增加(jia)鋼管(guan)外表(biao)面涂層的(de)(de)裝(zhuang)置。油管(guan)的(de)(de)接手由專門(men)的(de)(de)接手生(sheng)產線加(jia)工,同現有(you)的(de)(de)自動(dong)軋管(guan)機(ji)組相比,這套140mm機(ji)組采用了很多(duo)新工藝和新設備(bei),其中有(you):

1. 雙支撐菌式穿孔機 這種帶菌式軋(ya)輥的穿孔機由于軋(ya)輥直徑沿變形區逐漸增大,與軋(ya)件圓周速度(du)相適應(ying),因此可以(yi)減小(xiao)荒(huang)管的橫(heng)向和縱向壁厚不均;

2. 串列(lie)布置的(de)雙機架軋管機 可以避(bi)免鋼管在軋制一道(dao)后(hou)返回軋管機前臺(tai),無需(xu)每道(dao)換(huan)頂頭,軋管機實行(xing)機架換(huan)輥;

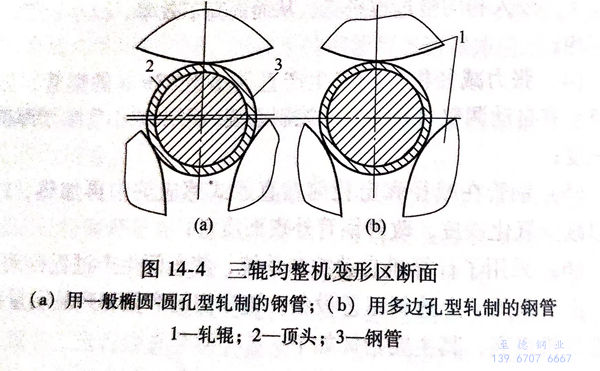

3. 三輥式均(jun)整機 這種均(jun)整機可以使用大(da)的送(song)進(jin)角,輾軋量大(da),咬(yao)入和(he)均(jun)整過程平穩,從而(er)提(ti)高了(le)效率、減小鋼管的壁(bi)厚不(bu)均(jun);

4. 張力減(jian)徑機 用來生(sheng)產直徑小(xiao)于83mm的(de)不銹鋼(gang)管,該張減(jian)機裝有自動調整機架速度的(de)控制系統,可以減(jian)小(xiao)管端增厚(hou)部(bu)分的(de)長度;

5. 不銹鋼管在(zai)減徑(jing)和定徑(jing)前在(zai)直通式感應(ying)爐中(zhong)再加熱,這(zhe)樣可(ke)以減少氧化鐵(tie)皮,改善(shan)不銹鋼管外表面質量(liang);

6. 采用(yong)了計算機(ji)自動控(kong)制系統,使車間生產(chan)過程(cheng)自動化(hua)。由(you)于(yu)采用(yong)了上述新工藝設備,該車間的產(chan)量和產(chan)品質量要比(bi)一(yi)般的機(ji)組高。

據報道,李卜克納西不銹鋼管廠的(de)140串(chuan)列式自動軋管車間已(yi)在1976年9月達到了(le)設(she)計的(de)年產量22萬噸。

這里應該指出,機組中所用的三輥均整機具有一些優點,但根據車里雅賓斯克不銹鋼管廠多年實踐證明,這并不能減少不銹鋼管的橫向壁厚不均,相反,還有可能促使偏心的增加,其原因就是均整機軋輥數目與鋼管上棱線數不是整倍數,因此,作用在鋼管上的力是不對稱的。為了克服上述缺點,該廠提出了一種新的軋管方法,即在自動軋管機上采用多邊形孔型進行軋制,以便使金屬在鋼管圓周上均勻分布,從而得以改善在三輥均整機上的均整過程,如圖14-4所示。據報道,從1977年1月開始,車里雅賓斯克鋼管廠140mm 自動軋管機已使用這種多邊形孔型,所有不銹鋼管都用這種方法軋制。這樣一來,三輥均整機的操作已顯著改善,咬入平穩,鋼管尺寸精度得到提高,即使在軋制薄壁不(bu)銹鋼管時也不再出現金屬在孔型底部發生破裂的現象。由于荒管和不銹鋼管不能咬入而引起的設備停工減少,機組的生產率也提高了,同時由于壁厚不均而造成的廢品和二次切頭量也減少。