目前對于不銹鋼管擠壓消耗量最大的工模具是擠壓模的孔型設計存有以下兩種基本觀點:

1. 擠壓(ya)模的孔型設(she)計以保證(zheng)最低(di)的擠壓(ya)力為出發點;

2. 擠(ji)(ji)壓(ya)模的(de)孔(kong)型設計以保證成品橫斷面上金(jin)屬顆粒流(liu)速的(de)最低不(bu)均勻性(xing)原(yuan)則為出發點。以此來確定擠(ji)(ji)壓(ya)模的(de)基本形式的(de)基本參(can)數(shu)-擠(ji)(ji)壓(ya)模內孔(kong)的(de)中心線和錐體母體之(zhi)間的(de)錐角(jiao)(jiao)α(入口(kou)錐角(jiao)(jiao))。

俄羅斯普羅佐(zuo)羅夫的研究指出,擠壓(ya)(ya)模的入口錐角度(du)(du)和定徑帶的寬度(du)(du)對擠壓(ya)(ya)力的影響不(bu)(bu)大。因此,在(zai)設(she)計擠壓(ya)(ya)模時,應以獲得不(bu)(bu)形成(cheng)“停滯(zhi)區(qu)”缺(que)陷的優質制(zhi)品(pin)為(wei)出發點。

為(wei)了預防“停滯區(qu)”的形成,有(you)人(ren)認(ren)為(wei),擠壓模錐角應為(wei)α=60°。但(dan)是使(shi)用硅酸(suan)鹽作為(wei)潤滑劑時,要求從調(diao)節進入(ru)變形區(qu)潤滑劑的數量的可能性方(fang)面來(lai)考慮擠壓模的孔型設(she)計。

浙江至德鋼業有限公司技術人員內則指出,擠壓不銹鋼(gang)管(guan)的外表面質量取決于變形區內潤滑劑的數量。潤滑劑不足時,會導致劃傷,而潤滑劑過剩時,會引起鋼管表面缺陷。他提出采用特殊結構的擠壓模設計來調整變形區的潤滑劑層的厚度,并推薦采用“雙重擠壓模”,即擠壓模的第一個直徑比第二個直徑大出1.5mm,使多余的潤滑劑留在擠壓模1之間的環形溝槽內,以及能保持潤滑劑在錐形部分具有集中溝槽的擠壓模2內。但是,尼科波爾南方不銹鋼管廠(chang)古里亞耶夫認為,浙江溫州不銹鋼管廠家推薦的雙重擠壓模在生產條件下不可能有效。

在(zai)(zai)(zai)美國(guo)專(zhuan)利(li)No.2907457、No.2971644中,波·科克斯(si)指(zhi)出,擠(ji)壓(ya)(ya)模(mo)(mo)的(de)(de)入口(kou)錐(zhui)度對擠(ji)壓(ya)(ya)制品(pin)的(de)(de)表(biao)(biao)面質(zhi)量有影(ying)響(xiang)。因此,他研(yan)究了在(zai)(zai)(zai)使(shi)用不(bu)(bu)同的(de)(de)玻(bo)璃(li)潤(run)滑劑時,擠(ji)壓(ya)(ya)模(mo)(mo)入口(kou)錐(zhui)度對擠(ji)壓(ya)(ya)不(bu)(bu)銹鋼管的(de)(de)質(zhi)量影(ying)響(xiang)。通過具有入口(kou)錐(zhui)角(jiao)為(wei)67.5°、60°、45°和(he)90°(平(ping)面模(mo)(mo))的(de)(de)擠(ji)壓(ya)(ya)模(mo)(mo)及其相(xiang)應的(de)(de)玻(bo)璃(li)墊進(jin)行(xing)試(shi)驗(yan)的(de)(de)結果表(biao)(biao)明,使(shi)用平(ping)面模(mo)(mo)時,能保(bao)證得到外表(biao)(biao)面在(zai)(zai)(zai)全長上比較一致質(zhi)量的(de)(de)管材(cai)。而入口(kou)錐(zhui)角(jiao)為(wei)60°、67.5°、90°的(de)(de)擠(ji)壓(ya)(ya)模(mo)(mo)進(jin)行(xing)擠(ji)壓(ya)(ya)時,擠(ji)壓(ya)(ya)力的(de)(de)區別不(bu)(bu)大(相(xiang)差在(zai)(zai)(zai)5%~10%范圍內)。

當采用α≤45°的(de)擠壓(ya)(ya)模(mo)(mo)時(shi),如(ru)果(guo)潤滑墊的(de)形(xing)(xing)狀與擠壓(ya)(ya)模(mo)(mo)的(de)入口形(xing)(xing)狀相似,則由于坯料端部在(zai)擠壓(ya)(ya)開始時(shi)頂壞(huai)和頂出潤滑墊,或(huo)者是(shi)坯料前尖(jian)端的(de)快(kuai)速冷卻,會使擠壓(ya)(ya)過程的(de)進(jin)行遇到困難。

采用α=90°的(de)擠(ji)壓模(mo)時潤滑劑(ji)(ji)能均(jun)勻流入,是因為當連續擠(ji)壓時,能成定并壓授和擠(ji)壓筒內(nei)襯配合(he)區域多余的(de)潤滑劑(ji)(ji)在平面模(mo)上能夠為其提(ti)供更多約能的(de)排(pai)擠(ji)條件(jian)。

當采用平(ping)(ping)面模時(shi),只有同(tong)時(shi)使用具有最(zui)佳黏(nian)度(du)的(de)(de)(de)玻璃(li)潤滑(hua)劑(ji)(ji),才能獲(huo)得具有高表面質量(liang)的(de)(de)(de)擠(ji)壓(ya)制(zhi)品。對各(ge)種黏(nian)度(du)的(de)(de)(de)玻璃(li)潤滑(hua)劑(ji)(ji)的(de)(de)(de)試驗研究表明,玻璃(li)潤滑(hua)劑(ji)(ji)過度(du)的(de)(de)(de)熔(rong)化或者由于低黏(nian)度(du)引起(qi)的(de)(de)(de)潤滑(hua)劑(ji)(ji)的(de)(de)(de)屏幕特性不足,也會(hui)導(dao)致無論(lun)是錐(zhui)形模還是平(ping)(ping)面模擠(ji)壓(ya)后(hou)不銹鋼管(guan)表面質量(liang)的(de)(de)(de)惡化。

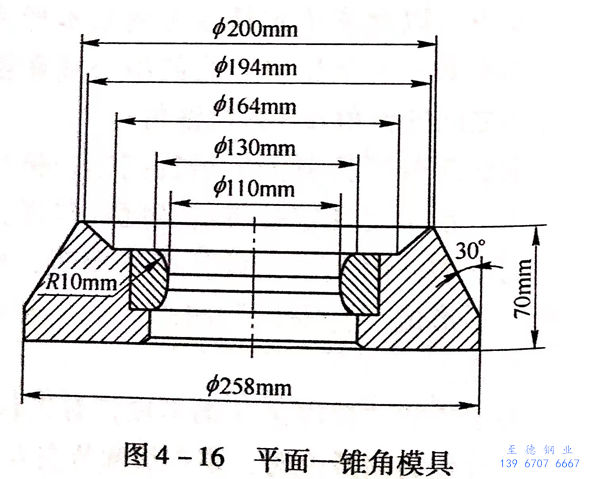

采(cai)用平(ping)面擠壓(ya)模(mo)(mo)時,同時要求遵守當擠壓(ya)時防止在擠壓(ya)模(mo)(mo)和擠壓(ya)筒配合(he)區內(nei)(nei)發生(sheng)金屬(shu)環狀(zhuang)缺(que)口(kou)。試(shi)驗表明,最有效(xiao)的是(shi)采(cai)用復(fu)合(he)擠壓(ya)模(mo)(mo),即“平(ping)-錐擠壓(ya)模(mo)(mo)”,其錐形部分(fen)的角(jiao)度為(wei)45°~60°,以便保持其平(ping)面部分(fen)的寬(kuan)度在20~22mm范(fan)圍內(nei)(nei)( 圖 4 -16)。

由于使(shi)用(yong)了玻璃潤(run)滑(hua)劑(ji),在過(guo)渡圓(yuan)柱形定徑(jing)帶部分(fen)處的(de)圓(yuan)角半(ban)(ban)徑(jing)的(de)變化(hua)受到限制。該(gai)半(ban)(ban)徑(jing)的(de)過(guo)量減小會(hui)影響潤(run)滑(hua)劑(ji)的(de)工作條件(jian),因為在銳角邊緣處更(geng)有(you)可(ke)能破(po)壞(huai)潤(run)滑(hua)薄膜的(de)密實性(xing)。圓(yuan)角半(ban)(ban)徑(jing)的(de)增(zeng)加,會(hui)伴隨擠(ji)壓(ya)模(mo)高度(du)的(de)增(zeng)加,而導致擠(ji)壓(ya)模(mo)的(de)過(guo)量消耗。當使(shi)用(yong)直徑(jing)為140~250mm的(de)擠(ji)壓(ya)筒擠(ji)壓(ya)時,最可(ke)行(xing)的(de)圓(yuan)角半(ban)(ban)徑(jing)可(ke)以(yi)認為是8~10mm。