1. 試件尺寸及要求

①. 試件材料牌號:321不銹鋼

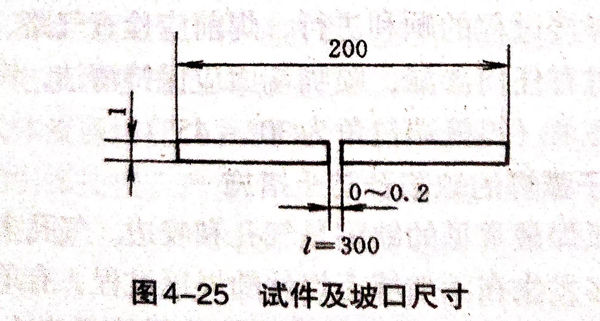

②. 試件(jian)及坡口(kou)尺寸:如(ru)圖(tu)4-25所示。

③. 焊接位置(zhi):平焊。

④. 焊(han)接要求:單面焊(han)雙(shuang)面成形。

⑤. 焊(han)(han)機:LH-300型自動(dong)等離子弧焊(han)(han)機,直流正接。

2. 試件(jian)裝配

①. 清(qing)除(chu)坡口及(ji)其正反(fan)面兩側20mm范圍內(nei)的油污、銹及(ji)其他污物,至(zhi)露出金屬光澤,并再用丙酮(tong)清(qing)洗該區域(yu)。

②. 裝配:裝配間隙0~0.2mm.采(cai)用(yong)表4-9所(suo)列焊(han)接工(gong)藝參數進行點焊(han),或用(yong)手工(gong)鎢(wu)極氬弧(hu)焊(han)點焊(han),固定(ding)焊(han)縫應從中間向兩端進行,焊(han)點間距為60mm左右,共6點,定(ding)位焊(han)后試件應矯平。定(ding)位焊(han)縫長5mm左右。要求錯邊量(liang)≤0.1mm。

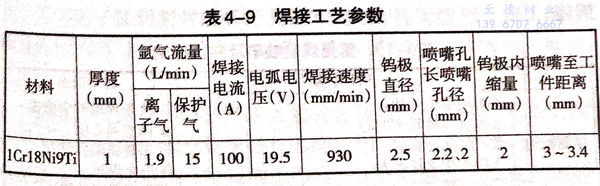

3. 焊接(jie)工藝參數

焊接(jie)工藝參數見表4-9.

4. 操作要點及注意事項

不銹鋼薄(bo)板(ban)等(deng)離(li)子焊(han)時(shi)采用(yong)不加絲,一次焊(han)接雙面成形,由(you)于試件厚度較薄(bo)為1mm,一般采用(yong)微弧(hu)等(deng)離(li)子弧(hu)焊(han)接法(fa),而不必(bi)采用(yong)等(deng)離(li)子小孔焊(han)接法(fa)。

①. 將試件(jian)水(shui)平夾固于(yu)定位(wei)夾具上,以防止焊(han)接過程中(zhong)試件(jian)變動。為(wei)保證焊(han)透和使反面焊(han)縫成形良好(hao),也可采用(yong)銅襯墊。

②. 調整各焊接工藝參數(不在試件上進行試焊)。

③. 焊(han)接(jie)等(deng)(deng)離(li)(li)子(zi)(zi)弧(hu)(hu)(hu)對(dui)中:由(you)于本試件采用不加焊(han)絲微弧(hu)(hu)(hu)等(deng)(deng)離(li)(li)子(zi)(zi)弧(hu)(hu)(hu)焊(han)法(fa),焊(han)縫(feng)的熔化區域較小(xiao),等(deng)(deng)離(li)(li)子(zi)(zi)弧(hu)(hu)(hu)的偏移(yi)將(jiang)嚴重影響背面成形甚至導(dao)致未熔合缺(que)陷產(chan)生,故要求等(deng)(deng)離(li)(li)子(zi)(zi)弧(hu)(hu)(hu)嚴格對(dui)中,并(bing)應將(jiang)試件夾固(gu)。

④. 引弧(hu)焊(han)接(jie):焊(han)接(jie)過程中(zhong)(zhong)應嚴格注意(yi)各項焊(han)接(jie)工藝參數的變化,特(te)別(bie)注意(yi)電弧(hu)的對中(zhong)(zhong)與噴嘴的高度(du),并隨時加以修正(zheng)。

⑤. 收弧停止焊(han)接(jie):當焊(han)接(jie)熔池達到(dao)試(shi)件(jian)尾端5mm左右時(shi),應按停止按鈕結束焊(han)接(jie)。

為保(bao)證焊(han)接過程(cheng)的順(shun)利進(jin)行,焊(han)前(qian)應(ying)檢(jian)查氣(qi)路(lu)(lu)、水路(lu)(lu)是否(fou)暢通,焊(han)炬(ju)不(bu)得有(you)任何(he)滲漏(lou),噴嘴端(duan)面(mian)應(ying)保(bao)持清潔,鎢極(ji)端(duan)部形狀應(ying)符(fu)合規定要(yao)求(qiu)(鎢極(ji)端(duan)包角為30°~45°).