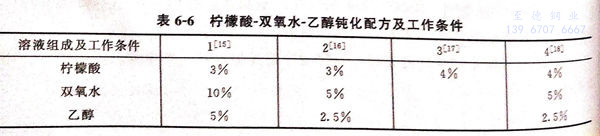

1. 檸(ning)檬酸-雙氧水-乙醇鈍化配方及工作條(tiao)件

不銹鋼檸檬酸鈍化(hua)工藝具有(you)環保性、安全性、通用(yong)性,操作(zuo)簡單,維護方便。費用(yong)低廉(lian),完全符合可持續發展的要(yao)求,應(ying)用(yong)前景廣(guang)闊,值得(de)廣(guang)泛推(tui)廣(guang)。其配方及工藝條件見表(biao)6-6。

2. 鈍(dun)化膜的(de)實驗方法

a. FeCl3浸泡實驗

參(can)照《不銹鋼三氯化鐵點(dian)腐(fu)(fu)(fu)蝕試驗(yan)方法》(GB/T 17897-999),實(shi)(shi)驗(yan)溫度為50℃,實(shi)(shi)驗(yan)時間為1天,根(gen)據國家標準,對于點(dian)蝕嚴重(zhong)(zhong)、均勻腐(fu)(fu)(fu)蝕不明(ming)顯的材料,其(qi)耐點(dian)蝕性可以(yi)用腐(fu)(fu)(fu)蝕速率(即單(dan)(dan)位(wei)面積、單(dan)(dan)位(wei)時間的失重(zhong)(zhong))表示。

腐蝕速率計算式為:υ=W0-W1 / St

式中,υ為腐蝕速率,mg/(c㎡2·d); W0為實驗前試樣的質量,mg; W1為實驗后試樣的質量、mg; S為試樣的總面積,c㎡; t為試驗時間,d. 腐蝕介質為FeCl3 6%+HCl水溶液 0.05mol/L.

b. 電化學實驗

參照《不銹鋼點蝕電位測量方法》(GB/T 17899-1999)。溶液采用質量分數為3.5%的NaCl溶液,實驗溫度為30℃,使用CHI660B型電化學綜合測試儀、參比電極為Ag/AgCl電極,輔助電極為鉑電極,掃描速率為1mV/s.將試樣(即工作電極)放入溶液中靜置10min后,測定其自腐蝕電位。再從自腐蝕電位開始對試樣進行陽極極化,直至陽極電流密度達到500μA/c㎡為止。以陽極極化曲線上對應電流密度為100μA/c㎡的電位中最正的電位值(符號為E'b100)來表示點蝕電位。

3. 工藝流程

砂紙打(da)磨→水洗(xi)(xi)(xi)→超聲波(bo)清洗(xi)(xi)(xi)→水洗(xi)(xi)(xi)→酸洗(xi)(xi)(xi)→水洗(xi)(xi)(xi)→鈍(dun)化→水洗(xi)(xi)(xi)→干燥。

4. 耐點蝕實驗結果

a. 316L不銹鋼經配方(fang) 1#檸檬酸鈍(dun)化后的(de)耐點蝕實驗結果

①. FeCl3浸泡實驗。

316L不銹鋼經FeCl3浸泡實驗表明,焊縫兩側氧化皮存在的區域(熱影響區)發生嚴重的點蝕,其他區域(包括母材區和焊縫區)則相對較為完好。

②. 電化學陽極極化曲線(xian)實(shi)驗

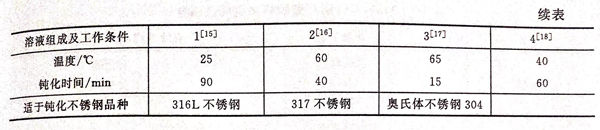

對316L不銹鋼的母材區、熱影(ying)響(xiang)區和焊縫區進行電(dian)化學陽(yang)極極化曲(qu)線的測量(liang),具體(ti)的點蝕電(dian)位值見表6-7。

由表6-7可見,316L不(bu)銹鋼不(bu)同(tong)部(bu)位耐蝕(shi)性(xing)能(neng)相差(cha)很(hen)大(da)(da),母(mu)材(cai)區耐點(dian)(dian)蝕(shi)性(xing)能(neng)最(zui)佳,焊縫(feng)次之,熱(re)(re)影(ying)響(xiang)區最(zui)差(cha)。經檸(ning)檬酸鈍化后,母(mu)材(cai)區和熱(re)(re)影(ying)響(xiang)區的耐點(dian)(dian)蝕(shi)性(xing)能(neng)大(da)(da)大(da)(da)提高,焊縫(feng)區的耐點(dian)(dian)蝕(shi)性(xing)能(neng)略有改善,從而提高了316L不(bu)銹鋼的整體耐點(dian)(dian)蝕(shi)性(xing)能(neng)。

b. 317不銹鋼經配(pei)方 2#檸檬酸(suan)鈍化后的耐(nai)點蝕實(shi)驗結果

①. 三氯化鐵浸泡實驗

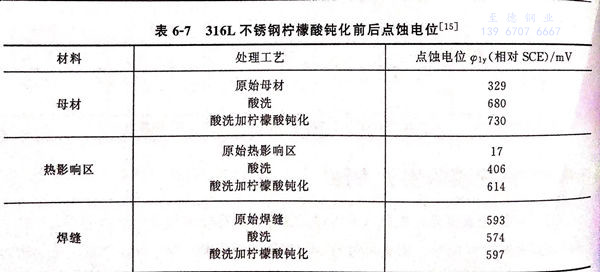

采用正交試驗法,結果見表(biao)6-8。

通過正交試驗,可得最優方案為A1B1C2D3,腐蝕速率為5.1166mg/(c㎡·d),得到最佳鈍化配方2#, 無鈍化的空白實驗的腐蝕速率為10.157mg/(c㎡·d)。最佳工藝鈍化耐點蝕性比未鈍化的提高了1倍左右。

②. 電(dian)化學實驗

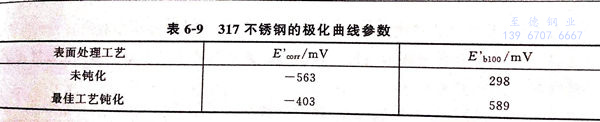

表(biao)6-9為317不銹(xiu)鋼在3.5%NaCl溶液中的極化曲線的重要參數數值。

從表6-9可知,經過最佳鈍化工藝鈍化后的317不銹鋼的自腐蝕電位和點蝕電位均比未進行鈍化的317不銹鋼的大,且點蝕電位提高了1倍左右,即經過最佳鈍化后的317不銹鋼的耐均勻腐蝕性得到了相應的提高。

3. 奧氏體不銹鋼經配方3#鈍化后(hou)的(de)結果

①. 由于本配(pei)方只使用(yong)(yong)檬酸4%,不(bu)像其他配(pei)方使用(yong)(yong)氧(yang)化(hua)劑(ji),鈍化(hua)后(hou)不(bu)銹(xiu)鋼點蝕電(dian)位(wei)的(de)重現(xian)性(xing)(xing)不(bu)是很好,必(bi)須在化(hua)學(xue)鈍化(hua)后(hou)進(jin)行后(hou)處理,50%(體(ti)積分數)硝酸后(hou)處理時間(jian)為10min,鈍化(hua)后(hou)不(bu)銹(xiu)鋼的(de)點蝕電(dian)位(wei)達到1095mV,耐點蝕性(xing)(xing)能很強。

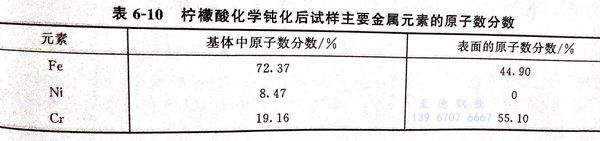

②. 不銹鋼(gang)檸檬酸化(hua)學鈍化(hua)試(shi)樣的XPS分析。所用儀(yi)器是Phi5500型(xing)X射線光(guang)電子(zi)能譜儀(yi),激發源為A1靶,功率(lv)為200W。表(biao)6-10是不銹鋼(gang)鈍化(hua)后表(biao)面和基體主(zhu)要金屬元素的原子(zi)數分數分布(bu)檢(jian)測結果(guo)。

對表6-10進行分析,可得出鈍化膜主要由金屬氧化物組成,Fe和Cr的氧化物在表面鈍化膜中占的比例相當。金屬Cr元素主要以Cr2O3的形式存在,同時還存在于CrO3、CrO2、CrOOH、Cr(OH)3等結構中。金屬Fe元素以Fe3O4的形式存在,同時還存在于FeO、Fe3O4、Fe2O3、FeOOH等結構中。

4. 304不銹鋼(gang)在(zai)配方 4#鈍(dun)化后的(de)結(jie)果

①. FeCl3浸泡實驗

為了得到優越(yue)的(de)耐點蝕性能,以便(bian)得到最佳鈍(dun)(dun)化配方(fang)及工(gong)藝,通過實(shi)驗得到配方(fang)4#。實(shi)驗溫度在40~60℃范(fan)圍(wei)內對結果的(de)影響(xiang)較小,最佳的(de)腐蝕失重僅為8.2mg/(cm2.d),而鈍(dun)(dun)化時(shi)間是影響(xiang)耐蝕性好壞(huai)的(de)最主(zhu)要因素,鈍(dun)(dun)化時(shi)間為分鐘。

②. 極化曲線(xian)

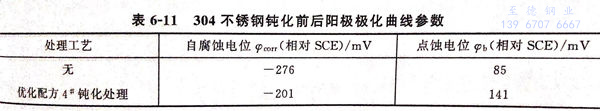

表(biao)6-11為304不銹鋼鈍(dun)化前后陽極極化曲線參數(shu)。

由表6-11可見,經鈍化處理的304不(bu)銹鋼的耐腐蝕性明顯提高。點蝕電位是鈍化膜開始發生擊穿破壞的電位,是不銹鋼重要的電化學性能指標,它直接決定著不銹鋼耐點蝕性能的好壞。

③. XPS分析

處理后的鈍化膜中鐵的含(han)量減少(shao),鉻和鎳的含(han)雖增(zeng)(zeng)加(jia)(jia),氧的含(han)量變化不大。由于表(biao)面鈍化膜中鉻、鎳元素含(han)量明顯增(zeng)(zeng)加(jia)(jia),從而提高了304不銹鋼的耐蝕性(xing)能。